Трубоформовочный стан

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗО6РЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

893282 (6I ) Дополнительное к авт. свид-ву— (22) Заявлено 04.02.80 (2! ) 2878734/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл, э

В 21 С 37/08

Гооударствеиимй комитет по делам иэооретеиий и открытий (53) УДК 621.771..28 (088.8) Опубликовано 30.12.81. Бюллетень № 48

Дата опубликования описания 30.12.81 (72) Авторы изобретения

B А. Рымов, И. Н. Потапов, В. В. Горбунов, С

А, М. Фадеев, А. В. Старшинов, П. М. Гаврили

В. Н. Баженов, В. Н. Бринза и А. А. Па

Московский ордена Трудового Красного институт стали и сплавов (71) Заявитель (54) ТРУБОФОРМОВОЧНЫИ СТАН

Изобретение относится к производству варных прямошовных труб и наиболее эффективно может быть использовано при конструировании новых станов и реконструкции существующих, предназначенных для производства труб малого диаметра из труднодеформируемых материалов дуговой сваркой.

Известен трубоформовочный стан для производства сварных прямошовных труб, содержащий последовательно установленные в чередующемся порядке формовочные клети с вертикальными и горизонтальными валками шовонаправляющий нож и опорносварочный узел. В стане валки в последней по ходу формовки формующей клети выполнены из эластичного материала (1) .

Недостатком известного трубоформовоч- 15 ного стана является то, что такая конструкция предопределяет значительное расстояние между последней формовочной клетью и опорно-сварочным узлом для размещения на этом расстоянии шовонаправляющего ножа. В целом качественно выформованная трубная заготовка в клети с калибром, валки которого выполнены из упругого эластичного материала, после выхода из этой клети принудительно расформовывается шовонаправляющим ножом. Это приводит "то,му,,что при соприкосновении качественно выформованных кромок в последней закрытой клети в дальнейшем происходит смещение последних, а иногда и деформирование (утолщение), что приводит к смещению кромок в опорно-сварочном узле, а следовательно, ухудшает качество сварки.

Наиболее близким к предлагаемому является трубоформовочный стан, содержащий последовательно установленные в чередующемся порядке формовочные клети с вертикальными неприводными и горизонтальными приводными валками, образующими калибры, шовонаправляющий нож и опорносварочный узел (2) .

В указанном трубоформовочном стане в последней по ходу формовки клети установлены металлические валки, образующие калибр без разрезной шайбы. Состав и расположение технологического оборудования, данного трубоэлектросварочного стана не устраняет недостатков, указанных выше, несмотря на то, что частичное редуцирование качественно влияет на получение окончательно сформованной трубной заготовки, 893282 са 12 )»крытая клеть не удерживает трубную

C il t t tH t> f f H > K Г а К Н А! о б р 2 3 о м, основное усилие, удерживающее трубную заготовку ОГ смещения приходится на шовонаправляюший нож, а это неизбежно приводит или к дсформированию сформованных кромок, илп к дdльнейшему иx смещению.

Г1сл! Изобретения -- повышение качества сварных прямошовных труб.

Указанная цель достигается тем, что трубоформовочный cT»il, содержащий rioследо!)ательно установленные в черед к)щсмся порядке формовочные клети с вертикальными непри водными и горизо!>T»ëüными приводными валками, образу!ощими

Kа 1!iОРы, ц!Оf3011211РсlвлЯк)!циЙ f!Ож 11 011ОP1 <О сварочный узел, снабжен клетью с гори- 15

:3oftT;Iльными и< приводными валками, устаtioI3,!t. I! !ой tlcжду шовон»правляюшим НОЖОХ> И OilOPHO Свс! РОЧ НЫМ УЗ 10М На РВССТОЯ

1)пи !О -50 диаметров гoTQBo!f трубы от осп

OilÎ!3llO-CBd pO l llOf 0 < 3.>12 p260<12B Н013ерх—

I 1Î(. Т Ь I t И iit !i С ГО Н С I I p И BO.T!! О ГО Б d Л K а 3 f! О Г>! Я—

20 ну!Ой клети выполнена из упру)гого эласTlIными нсприI3i> jff t>f t>! ff Бl и на О, 1 0,3,1и d !1(. ТР<1 I О

ii>i3oH трубы.

; становк» д<>полнптсльной клети за шо-!

3oH Ht lo 13Ь((!)ОР >1<>!3к>< кРО<>1(>к f1< Б floe. Iс 3 3D

П<. li i() KO C, i l 3 i, 1) О (!) I I, 1 ь Б с p ., и с I О м (. т 2.1. 1пчс(I ОГО В I ° 1ка, Б!>!по,lн< нный ра TII \ coх! готовой трубы. Осн спс !ив(!(г с!<ммс>ричнук>, качестве!(ную Быформовку кром ок перед вхо to! >аготовки B о(!орно Б-"р<)иный уз(!.

Выбор р;!(.СтoHftHsl 1<с)K,! > Оськ) o!I<)pH<, СВВ РОЯ НОГО УЗЛа и ОС!.10 ДОНО !НИТЕЛЬНОЙ клети, p»BHofi 10- 50 диаметров готовой трубы обхсс!Овх!СH тем, чп> если это расстояние выбрать меньше !0 диаметров готовой труоы. то это при!3Г,ГT . Нсооходимости

ДЕМОНТ2Ж;1 СХ Lt(CC I 13,10Ut(ÃO ОООРУДОВ»НИЯ.

Кроме этого, нрп применении предлагаемого

H3O6pPT(. ltHH для Tp>,6 <101уH2<>;tf>t):; >, f OBOH сваркой, расстояш<с В !О диаметров наиболс(оптимальное <пз мtttf!t f»льно возможНОГО РВССТОЯНПЯ ) С То<:КП IP(.НИЯ Tt>ttËOÂOÃО режима упругого ->л !.11> и>югo материала, и р и х1 е н я (> м 0 ГО В и и; к н < м В а л к (. .

Если расстояние между осями опорносварочного узла и до:!олните lbHoH клетью выбрано более 50 JH»метров готовой трубы, 50 то, !зо-первых, это lto!Iл«!(т к пересмотру монтажа шовонаправляк)!цей клети, а воВТОРЫХ, Id Т»KOМ 3 Н<1 ??h 1 ???????????? t)??lc????o<?? h ???? ???????????????????? ????????!?????? !.???? ????o??x(kt?? t??t ?????????????????? ????????????, ?????????????????????? ?????? ???????????? ?????????????? ??d????????????! ??(3 ????????????????t . !????????> стрОЙГTВ

Величина диапазона 1О- 50 диаметров >-оТоВоН тр>< Оы Обьяснястсй констрмкти Вным р; злпчием и всличи;>ой расстояний мсжд3 опорно-сварочным узлом, шовонаправляюшей клетью и последней формовочной клетью для различных трубоэлектросварочных станов.

Для качественной сварки трубной заготовки необходимое натяжение кромок в данном стане обеспечивается не их разведением с помощью шовонаправляюшего ножа и последующим сведением, а за счет изгиба окончательно сформованной трубной заготовки относительно нижнего валка дополнительной клети. Для этого рабочая поверхность нижнего валка выполнена из упругого эластичного материала.

Величина радиуса нижнего валка клети с горизонта lbHBut H непр и водны ми валками выбирается меньшей на 5 — 10O/р радиуса гоп>вой труоы. Выполнение радиуса в вышеуказанных пределах определяет именно ту

1>лощадь контакта нижнего валка с трубной заготовкой, которая обеспечивает в дальнейшем монотонный изгиб трубной заготовки с обеспечением натяжения кромок, гарантирующего устранение процесса гофрообразования и ком пе1>сирующего тепловое уширение кромок, ведущее к их распрмжиHHБ2НИlО.

Если величина радиуса нижнего валка менее 5 /р радиуса готовой трубы, то получаемая площадь контакта мала для того, чтобы обеспечить плавный и достаточно эффективный изгиб трубной заготовки. Если же величина радиуса нижнего валка меньше радиуса готовой трубы более чем íà 10Р/р, то f.c06Koättì2ÿ величина обжатпя приводит к значительному нарушению кинематическпх характеристик нижнего валка, а именно к значительной разнице между зонами отстав IHHH и опережения. При значительном коэффициснте трения упругого э,!астичного материала, применяемого для изготовления рабочей секции нижнего валка, это приводит к истиранию и разрушению рабочих секций.

Разница величин уровней, проходящих по дну калибров опорно-сварочного узла

1! последней формовочной клети, равная 0,10,3 диаметра готовой трубы вытекает пз н<обхОдимой величины изгиба трубной загÎтовки д;1Я обеспечения необходимого натяжения кромок. Величина в разнице уровней х!енес 0,1 диаметра готовой трубы малоэф(рсктивна по сравнению с традиционным способом формовки. Достижение ве.шчины в разнице уровней более 0,3 диаметра готовой трубы связано с дополнительными конструктивными работами, созданием дополнительны.. устройств, обеспечивающих значительный изгиб при различных жесткостях, получаемых на предлагаемом стане труб.

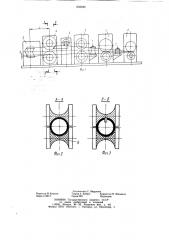

1I2 фпг. 1 изображен трубоформовочный счан, общий вид; на фиг. 2 — — разрез А-А

ti2 фиг, 1; на фиг. 3 — — разрез Ь-Ь на фиг. 1.

Трубоформовочный стан содержит формовочные клети с неприводнымп вертикальными валками, формовочные клети 2

893282 с приводными горизонтальными валками, шовонаправляющий нож 3, клеть 4 с горизонтальными неприводными валками и опорно-сварочный узел 5. Клеть 4 установлена от опорно-сварочного узла 5 на расстоянии

et = 10 — 50 диаметров готовой трубы, а валки опорно-сварочного узла смонтированы так, что дно их калибра ниже дна последней по ходу формовки клети 4 на величину о = 0,1 — 0,3 диаметра готовой трубы. Рабочая поверхность нижнего неприводного валка 6 клети 4 выполнена из упругого эластичного материала радиусом, меньшим радиуса готовой трубы на 5 — 10/о.

Стан работает следующим образом.

Полоса поступает в формовочную линию стана, где в процессе движения в формовочных клетях постепенно изгибается до замкнутой трубной заготовки. В предпоследней формовочной клети зазор между кромками равен ширине разрезной шайбы. После выхода. из клети заготовка принудительно расформовывается шовонаправляющим ножом и попадает в клеть 4 с горизонтальными неприводными валками, где кромки сводятся до соприкосновения. Ось трубы после выхода из клети 4 изгибается книзу на величину b = 0,1 — 0,3 диаметра готовой трубы, в опорно-сварочном узле кромки свариваются, и труба поступает в калибровочный стан.

Пример 1. В трубоформовочном стане 6-32 установлена клеть с горизонтальными неприводными валками на расстоянии 350 мм (25 D ) от оси опорно-сварочного узла.

Верхний металлический валок для трубы ф 14 мм выполнен радиусом R = 7 мм, нижний с рабочей поверхностью из упругого эластичного материала выполнен радиусом

К =- 6,52 мм. Уровень дна калибра опорносварочного узла ниже уровня дна последней по ходу формовки формовочной клети на

3 мм.

Пример 2. В трубоформовочном стане установлена клеть с горизонтальными неприводными валками на расстоянии 360 мм 4о (20 Рт) от оси опорно-сварочного узла.

Верхний металлический валок для трубы ф 18 мм выполнен радиусом R = 9 мм, нижний с рабочей секцией из упругого эластичного материала выполнен радиусом R =

= 8,25 мм. Уровень дна рабочего профиля опорно-сварочного узла ниже уровня дна последней по ходу формовки формовочной клети на 3 мм.

Предлагаемый трубоформовочный стан по сравнению с известными устройствами позволяет повысить качество электросварных труб путем устранения горячих трещин или смещения для труб ф 14 мм из Ст

12X18HI0T на 4 /0, P 18 мм из Ст 12XI8HIOT на Зю/о.

Формула изобретения

Трубоформовочный стан, содержащий последовательно установленные в чередующемся порядке формовочные клети с вертикальными неприводными и горизонта1bными приводными валками, образующими калибры, шовонаправляющий нож и опорносварочный узел, отличающийся тем, что, с целью повышения качества сварных прямошовных труб, он снабжен клетью с горизонтальными неприводными валками, установленной между шовонаправляющим ножом и опорно-сварочным узлом на расстоянии 10 — 50 диаметров готовой трубы от оси опорно-сварочного узла, рабочая поверхность нижнего неприводного валка упомянутой клети выполнена из упругого эластичного материала радиусом, меньшим радиуса. готовой трубы на 5 — IОО/о, валки опорно-сварочного узла установлены так, что дно их калибра ниже дна последней пс ходу формовки клети с горизонтальными неприводными валками на 0,1 — 0,3 диаметра готовой трубы.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 703176, кл. В 21 С 37/06, !977.

2. Петрунин E. П. и др. Усовершенствование технологии формовки трубной заготовки для изготовления нержавеющих труб аргонодуговой сваркой.— «Производство сварных труб». М., «Металлургия», 1972, № 1, с. 36 — 42 (прототип).

893282

Редактор Н. Кешеля

Заказ 11321/7

Составитель С. Никулина

Техред A. Бойкас Корректор Н. Швыдкая

Тираж 89! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, % — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4