Способ изготовления толстостенных цилиндрических корпусов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соввтекнк

Социвпнетнческик

Реепубпии

<))) 893343

Ъ

Г (6l ) Дополнительное к авт. свид-ву— (22) Заявлено 02.02.79 (21) 2719983/25 — 27 с присоединение)я заявки №вЂ” (28) Приоритет— (51)М. Кл.

В 21 0 41/04

Гююудюрстеенный комитет

СССР аю дюнам нзабретеннй и ютнрмтнл

Опубликовано 30.12.81. Бюллетень ¹48

Дата опубликования описания 30.12.81 (53) УДК 621.774..72 (088.8) (72) Авторы изобретения

А. Стщн ов,.

О. А. Полозюк, М. E Гренадер, В. Л. Полозюк и

HA" . :

М.о1 Е, 1,, титута

БИБЯЯ0"..,;

Отделение экспериментальных исследований Центр научно-исследовательского геологоразведочного ит цветных и благородных металлов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ

КОРПУСОВ (5q(4- Йд )сов9)

Н

) где а—

1О

S—

Кобж— с1об

Изобретение относится к получению на трубах конических концов обработкой давлением.

Известен способ получения изделий, включающий операции изготовления заготовки с усеченным конусом на ко)ще и последующего. ее обжима til.

Однако известный способ обеспечивает получение изделия только с постоянной толщиной стенки.

Цель изобретения — получение изделий с переменной толщиной стенки.

Поставленная цель достигается тем, что в известном способе, включающем операции получения заготовки с усеченным конусом на конце и последующего ее обжима, при получении заготовки конус сопрягают с цилиндрической частью меньшим основанием.

Размеры конуса определяют по следующим зависимостям

dy = 0,98 0>99 "сопр, (1)

"тпак где 0сопр — наружный диаметр профилированной части трубной заготовки в месте сопряжения с цилиндрической, 2

d — максимальный наружный диаметр к и ах конической части обжатой трубной заготовки; угол обточки обжимаемой части трубной заготовки; угол внутренней конической части трубной заготовки после обжима; угол наружной конической части трубной заготовки после обжима; толщина стенки у торца трубной заготовки после обжима; высота конической проточки трубной заготовки; коэфф)щиент обжима. 0)Ж-- — " 1 ()

8 — средний диаметр профилированного торца трубной заготовки после обжима; — средний диаметр торца трубной заготовки.

893343 4 чения заготовки с усеченным конусом на конце и последующего ее обжима, о т л и ч аю шийся тем, что, с целью получения корпусов с переменной толщиной стенки, при получении заготовки конус сопрягают с цилиндрической частью меньшим основанием, 2.Способпоп.1, отличающийс я тем, что размеры конуса определяют иэ соотношения

1О д1с - 0,98 — 0,99 с1сопр кюох

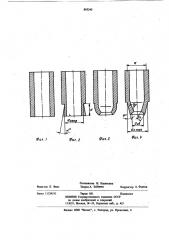

На фиг. 1 изображена мерная трубная заго- товка; на фиг. 2 — то же, после предварительной механической обработки; на фиг. 3 — то же, после промежуточного обжима; на свиг.4— то же, после окончательного обжима, Пример. На опытной базе института изготовлена партия стальных корпусов к буровым коронкам 17А4 — 76. Материал заготовки труба 76 х 10 ГОСТ 8732 — 74.

20 ГОСТ 8731 — 71

Вначале отрезают трубную мерную заготовку (фиг. 1). Затем концевую часть трубной заготовки профилируют по высоте Н = 21,5 мм в форме усеченного конуса (фиг. 2) с размераMH: "сопр = 0,98dy,,где d1с с.х соответствует чертежному зйачению корпуса коронки и равно 66 мм; и углом а = 5т15 . Угол а рассчитывается по формуле (2). При этом о требованием чертежа задано: Ч = 25, Ф = 16,, $ = 7,8 мм; и принято Кобж = 43 = 0,652 20

66 где d сопр — наружный диаметр профилированной части трубной заготовки в месте сопряжения с цилиндрической;

d — максимальный наружный диаметр конической части обжатой трубной заготовки "

) Н = 21,5 мм.

После предварительного профилирования наружной части конца трубной заготовки производят промежуточный обжим заготовки 2

{фиг. 3) в конусной матрице с диаметром заходной части 75 мм и углом 21 .

Второй (окончательный) обжим производят в конусной матрице с диаметром заходной части 66 мм и углом 16 . Заходный диаметр З и угол матрицы второго обжима соответствуют чертежу корпуса коронки.

Использование предлагаемого способа для изготовления стальных корпусов буровыхкоронок позволяет по сравнению с известными исключить термическую операцию; уменьшить усилия на прессовых операциях в 1,5 — 2 раза; получить годовой экономический эффект 20 тыс,руб.

Формула изобретения . 1.Способ изготовления толстостенных цилиндрических корпусов, включающий операции полуI где а — угол обточки обжимаемой части трубной заготовки; ф — угол внутренней конической части трубной заготовки после обжима; р — угол наружной конической части трубной заготовки после обжима;

8 — толщина стенки у торца трубной к заготовки после обжима;

Н вЂ” высота конической проточки трубной заготовки;

Кобж — коэффициент обжима, 1 ОБ>к = oG /с

rpe с1об — средний диаметр торца изделия; д — средний диаметр торца заготовки.

Источники. информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР по заявке

У 2717842, кл. В 21 D 41/04, 29.01.79.

893343

Редактор Л. Филь

Заказ 11324/10

Составитель И. Капнтонов

Техред А. Бабинец Корректор А. Ференц

Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r, Ужгород, ул. Проектная, 4