Способ изготовления шаровых пальцев

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В. А. Евстратов и В. И. Кузьменко

Харьковский ордена Ленина политехнический институт (21) Заявитель (84) СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ

Изобретение относится к обработке металлов давлением.

Известен способ изготовления mepoвых пальцев, включакядий операции прямого выдавливайия хвостовика, формообразование конуса и высадку головки $1)

Недостатком известного способа является низкая стойкость инструмента, в частности матрицы, при выдавливании альцев с относительной длиной конуса

)1 из за высоких удельных усилий.

Цепь изобретения - повышение стойкости инструмента при изготовлении пальцев с относительной длиной конуса боль ше единицы.

Поставленная цель достигается тем, что в способе изготовления шаровых пальцев, включаюшем операции прямого выдавливания хвостовика, формообразования конуса и высадку головки, формообразование осушествляют в две стадии: сначала при выдавливании хвостовика выдавливают участок конуса длиной не более

0,85 его большего диаметра, а затем редуцированнем получают оставшуюся часть конуса.

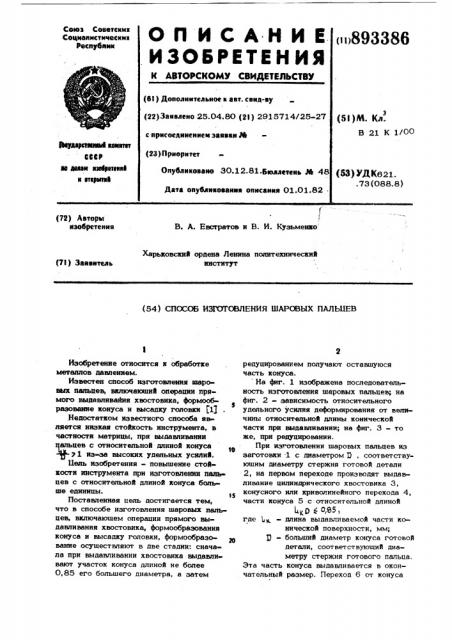

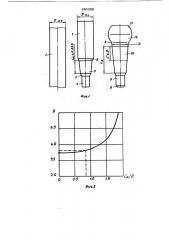

На фнг. 1 изображена последовательность изготовления шаровых пальцев; на фнг. 2 - зависимость относительного удельного усилия деформирования от величины относительной длины конической части при выдавливании; на фиг. З - то же, при редуцировании.

При из отовленин шаровых пальцев из заготовки 1 с диаметром 0 i соответству» юшим диаметру стержня готовой детали

2, на первом переходе производят выдавливание цилиндрического хвостовика 3, конусного или криволинейного перехода 4, части конуса 5 с относительной длиной

1 06 оВ5, где 4< - длина выдавливаемой части конической поверхности, мм;

g - больший диаметр конуса готовой детали, соответствуюшнй диаметру стержня готового пальца.

Эта часть конуса выдавливается в окончательный размер. Переход 6 от конуса

86 з 8933

5 к стержню 7 имеет, например, коническую поверхность. Ограничение длины конусной части 5, которую выдавливают одновременно с хвостовиком 3, обусловлено повышением удельного усилия, которое снижает стойкость матрицы. На графике (фиг. 2) показана зависимость относительного удельного усилия деформирования P от величины относительной длины коничес( кой части L,)(/g при суммарной степени 10 деформации, равной 50%. Анализ графика

1 показывает, что при Ь, I D < О, 85 длина конуса не оказывает существенного влияния на силовой режим, а при дальнейшем возрастании относительной длины конуса И происходит резкое увеличение P. Так например, при выдавливании детали c L)(,id=

=0,85, Р 3,7В, а при (. /);) 1,75, Р4,4.

Э качестве материала шаровых пальцев используются стали 55ПП, 4ОХ, 20

40ХН и др. Предел текучести их в исход-. ном состоянии составляет 6©. 4060 кгс/мм

8@

Удельные усилия деформиоовання составляют при к/О 0,85 РР 6 " 2s

3,76 (40-60) (160-226) вгйач без учета упрочнения. А при выдавливании деталей с l.g/D 1,7 .Р 4,44, (40-ВО)

*(178-267) кгс/мм, т.е. достигают и превышают величину предельно допустимых удельных усилий по прочности инструментальных сталей.

На втором переходе осушествляют высадку фески 8, осадку стержня 9, редущ) рование оставшейся части конуса 10 и высадку сферической головки 11. Причем

35 относительная длина оставшейся части конуса должна быть не более единицы. Наличие этого ограничения поясняется графиком (фиг. 3), где представлена зависи-Ц 40 мость P -Lg ID при выдавливании конуса 1:8. При относительной длине оставшейся части конуса Ь) ID 1,1, P l, что соответствует равенству удельного усилия деформации пределу текучести материала пальца. При )

Изготовленные предлагаемым способом шаровые пальцы с относительной длиной конуса+ 1,85 имели высокое качество.

4м

СтойкоЛь матриц при этом определялась износом калибрующего пояска и составляла 15-20 тысяч штук деталей.

Использование изобретения позволяет значительно увеличить стойкость инструмента.

Формула изобретения

Способ изготовления шаровых пальцев, включающий операции прямого выдавливания хвостовяка, формообразование конуса и высадку головки, о т л и ч а ю ш и йс я тем, что, с цепью повьпцения стойкости инструмента при изготовлении пальцев с относительной длиной конуса (L ID) бо)пьше единицы, формообразование конуса осуществляют в ase стадии: сначала при выдавливании хвостовика выдавливают участок конуса длиной не более 0,85 его большего диаметра, а затем редуцированием получают оставшуюся часть конуса.

Источники информаций, принятые во внимание пря экспертизе

1. Холодная объемиая штамповка.

Справочник под ред. Навроцкою о Г. А., М., Машиностроение", 1973, с. 226230 (прототип).

893 386 ах

ПОИ

Составитель В. Карпычев

Техред Л. Пекарь Корректор Г. Назарова

Редактор Л. Филь

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Заказ 11331/12 Тираж 743 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035„Москва, Ж-35, Раушская наб., д. 4/5