Устройство для соединения деталей электровакуумных изделий

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.05.79 (21) 2769713/25-27 с присоединением заявки Ke— (23) Приоритет— (51) М.К .

В 23 К 1)12

Гоеудоротвеилый комитет (53) УДК 621.791..039 (088.8) Опубликовано 30.12.81. Бюллетень Ке 48

Дата опубликования описания 05.01.82 ло делам изооретеинй и открытий (72) Авторы изобретения

М. Д. Лазарев и М. Я. Волынков (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ

ЭЛЕКТРОВАКУУМНЫХ ИЗДЕЛИЙ

Изобретение относится к технологической оснастке, используемой в производстве электровакуумных изделий, и служит для соединения деталей пайкой, склеиванием или спеканием, например стекловолоконной шайбы с оправой.

Известны ориентирующие сборочные устройства точной сборки, имеющие обойму и оправку, внутри которых расположены промежуточные фиксирующие звенья в виде подпружиненных кулачков или центробежных рычагов и др., имеющие кинематические связи с обоймой или оправкой, в которые устанавливаются соединяемые детали (1) .

Наиболее близким к предлагаемому является устройство для соединения деталей, содержащее оправку для установки изде- >S лий и обойму (2) .

Все такие устройства для соединения деталей, основанные на центрировании по одной направляющей, содержащие оправку и обойму, не обеспечивают высокой точности центрирования деталей по их наружным поверхностям, если одна из них имеет большой разброс размера центрируемого диаметра. Кинематические связи ориентирующих устройств точной сборки, компенсирующих разброс размеров деталей при сборке изделий, недостаточно надежны при работе в условиях цикличного высокотемпературного нагрева.

Цель изобретения — повышение точности центрирования.

Указанная цель достигается тем, что в устройстве для соединения деталей электровакуумных изделий, содержащем оправку для установки изделий и обойму, обойма выполнена с центральным коническим отверстием и снабжена фиксатором изделия, выполненным в виде втулки с коническим хвостовиком, установленным в этом отверстии, при этом оправка и обойма снабжены фланцами по крайней мере с двумя сквозными отверстиями и направляющими, установленными в этих отверстиях.

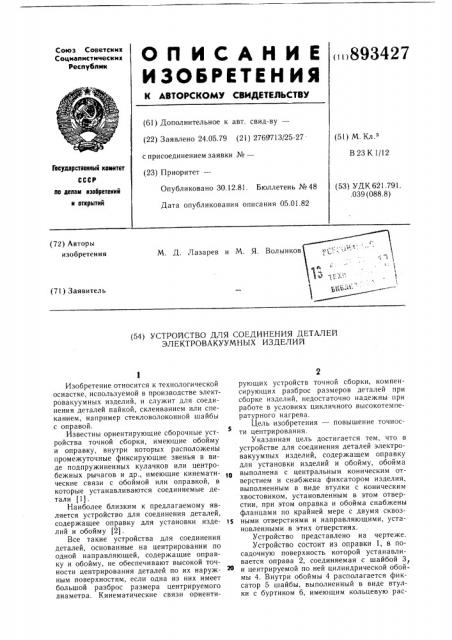

Устройство представлено на чертеже.

Устройство состоит из оправки 1, в посадочную поверхность которой устанавливается оправа 2, соединяемая с шайбой 3, и центрируемой по ней цилиндрической обоймы 4. Внутри обоймы 4 располагается фиксатор 5 шайбы, выполненный в виде втулки с буртиком 6, имеющим кольцевую рас8934

3 точку 7 для установки шайбы 3 и коническим хвостовиком 8, центрируемым ответным коническим отверстием обоймы 4. Оправка 1 и обойма 4 имеют фланцы соответственно 9 и 10, в которых выполнены сквозные отверстия 11 и 12. Две направляющие 13 для центрирования оправки 1 с обоймой 4, выполненные в виде штифтов, запрессовываются в оправку 1 и обеспечивают осевое перемещение обоймы 4 под собственным весом. Вес обоймы 4 и фиксатора 5 шайбы подбирается таким, чтобы обеспечить необходимое удельное давление между оправой 2 и соединяемой с ней шайбой 3 в процессе выполнения соединения.

Устройство работает следующим образом.

В посадочную поверхность оправки 1 устанавл и вается удерживающаяся в ней своими заплечиками оправа 2, на которую предварительно наносится слой ситаллоцемента или другой материал, служа ций для выполнения соединения оправы 2 с другой 20 деталью, например, кольцо припоя, припаечная эмаль, клей и т. п. Затем на оправу 2 устанавливается соединяемая с ней шайба 3, после чего на шайбу 3 устанавливается своей расточкой 7 фиксатор 5 шайбы. Требуемое радиальное смещение шайбы 3 для центрирования ненаружной поверхности с наружной поверхностью оправы 2, фиксируемой посадочным отверстием оправки, происходит в процессе опускания обоймы 4 по направляющим штиф30 там 13 до поджима собираемых деталей силой веса, при этом фиксатор 5 шайбы, ориентируясь по коническому отверстию обоймы 4, центрирует шайбу 3. После этого устройство помещают в печь, где зафиксированные от взаимного радиального смеще- 35 ния оправа 2 и шайба 3 соединяются между собой при нагреве с высокой степенью точности центрирования по наружным поверхностям.

В целях повышения технологичности устройства и экономичного достижения высо- 40 кой точности обойма и оправка изготовляются с буртиком и получаются поперечной разрезкой целиковой заготовки, в которой за один установ соосно обрабатываются центрирующие поверхности обоймы и оправки, а в буртике сквозные отверстия для двух направляющих. Заодно обработанные таким образом обойма и оправка будут иметь минимальную погрешность взаимного расположения центрирующих поверхностей.

Вследствие того, что коэффициент термического расширения материала деталей устройства подбирается меньше, чем коэффициент термического расширения материалов соединения деталей, начальные сборочные зазоры при технологическом нагреве в процессе соединения будут сводиться к минимуму, либо полностью компенсироваться, что обеспечит дополнительное повышение точности центрирования.

Одновременное направление оправки и обоймы по направляющим и ориентация фиксатора изделия коническим хвостовиком дает возможность производить точное соединение деталей с центрированием по наружным поверхностям независимо от размеров деталей, что особенно эффективно при больших диаметрах соединяемых деталей. Отсутствие кинематических пар в нем обеспечивает надежность в работе.

Формула изобретения

Устройство для соединения деталей электровакуумных изделий, содержащее оправку для установки изделий и обойму, отличаюи4ееся тем, что, с целью повышения точности центрирования, обойма выполнена с центральным коническим отверстием и снабжена фиксатором изделия, выполненным в виде втулки с коническим хвостовиком, установленным в этом отверстии, при этом оправка и обойма снабжены фланцами по крайней мере с двумя сквозными отверстиями и направляющими, установленными в этих отверстиях.

Источники информации, принятые во внимание при экспертизе

1. Яхимович В. А. Ориентирующие механизмы сборочных автоматов, М., «Машиностроение», 1975, с. 82 — 91.

2. Авторское свидетельство СССР № 465290, кл. В 23 К 1/12, 1972 (прототип).

ВНИИПИ Заказ 11334/14

Тираж 1151 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4