Электрод для микросварки

Иллюстрации

Показать всеРеферат

Союз Соаетскид

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ИТЕЛЬСТВУ пп893460 (61) Дополнительное к авт. свид-ву(22) Заявлено 300580 (21) 2932052/25-27 с присоединением заявки Йо (5))+. (л.З

В 23 К 11/24

В 23 К 20/00

Государственный «оиитет

СССР по дмаи изобретений н открытий (23) Приоритет

Опубликовано 301281 Бюллетень М 48

Дата опубликования описания 30.1281 (- З) НЮ621 ° 791.

° 763. 037 (088. 8) (72) Авторы изобретения

A.È.Áeëÿêoâ, A.Ï.ÐûäçåâñKèé, A.Ì.×àïëàíîâ и И.М.Белявский! (71) Заявитель (54) .ЭЛККтрод дЛя МНКрОСВАрКН

Изобретение относится к импульсной сварке и может быть использовано в электронной промышленности для сборки полупроводниковых приборов, пленочных и гибридных схем, печатных плат и др.

Известны электроды для микросварки, содержащие корпус, два наконечника для подвода тока к свариваемым материалам, соединенных через изоляцион ную прокладку Я и U3 .

Однако -микросварка известными электродами не позволяет производить соединения проводниками, покрытыми эмалевой, стеклянной или другого ти- 1з. па изоляцией, усложнен процесс предохранения соединяемых материалов оТ термического удара (требуется ступенчатый импульсный нагрев в диапазоне от 0 до 420 C) низкая стойкость 2О электродов из-за окисления и коррозии.

Известен злектроф для микросвар-. ки, содержащий корпус, нагревательный элемент, два рабочих накоиечннка с изолирукщими прокладками между ними t 3) .

Недостатком известного устройства является низкая стойкость электродов, а также ограничение технологических 30 возможностей вследствие обеспечения сварки материалов только с хорошей электропроводностью, например, проволока - проволока, проволока - токопроводящий корпус нли токопроводящая подложка

Цель изобретения - повышение стойкости электродов и улучшение качества сварки.

Поставленная цель достигаетсятем, что в электроде для микросварки,, содержащем корпус, нагревательный элемент, два рабочих наконечника с изолирующими прокладками между ними, нагревательный элемент выполнен .s виде токопроводящей прокладки, расположенной между изолирующйми прокладками рабочим наконечников, толщина которой не"превышает 0,3 ширины рабоче" го торца электрода.

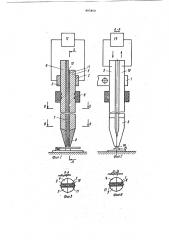

На фиг.1 - представлен электрод, продольный разрез, на фиг.2 — разрез

A-A íà фиг ° 1, на фиг..3 -. сечение Б-Б иа фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - температурные зависимости в процессе сварки, где атемпературная зависимость предвари893460 тельного подогрева, б — температурная зависимость импульсного нагрева.

Электрод состоит из корпуса 1, выполненного в виде двух изолированных токоподводящих шин 2 и 3, двух наконечников 4 и 5, соединенных диэлектрическим кольцом б через изоляционную прокладку 7, на нижнюю часть которой. нанесен слой нагревательной пленки 8, а на верхнюю нанесены две токоподводящие контактные дорожки 9 и 10, касающиеся нагревательной плен-: !

0 ки 8 для обеспечения электрического контакта.

Нагревательная пленка 8 и часть контактных дсрожек, которые находятся под наконечником 5, защищены слоем 5 диэлектрика 11. Шины 2 и 3 корпуса 1 соединены с импульсным блоком 12, а контактные дорожки 9 и 10 — с источником 13 тока.

Электрод в процессе производства Щ сварного соединения изолированной: эмалью проволоки работает следующимобразом.

В исходном состоянии, когда элей% род не касается изолированной прово- д локи 14, с источника 13 тока на нагревательную пленку 8 через контактные дорожки 9 и 10 поступает ток и нагревает торец электрода до температуры (зависимость а) выгорания эмалевой изоляции 200-300 С. Нри сжатии нагре» тыми наконечниками 4 и 5 эмаль на поверхности иривариваемой проволоки

14 выгорает, а ызжду проволокой 14 и наконечниками 4 и 5 образуется электрический контакт, через который пропускается импульс сварочного тока с блока 12. При прохождении тока через наконечники 4 и 5 и проводник 14 в нем будет интенсивно нарастать температура нагрева (Фиг.2, температур- 4Î ная зависимость б). При достижении сварочной температуры нагрева проволока 14 деформируется, образуя Физический контакт с подложкой 15 с последующим образованием сварного соеди- 4 нения. Нагревательйая планка 8, изоляционная прокладка 7 и диэлектрический слой 11 составляет толщину не более 0,3 ширины рабочего торца электрода. Этой толщиной определяется зазор между наконечниками 4 и 5. Экспериментально установлено, что такое соотношение размеров рабочего торца электрода H зазора между наконечниками дает возможность концентрировать нагрев пленки 8 и импульсный нагрев в центре зоны сварки. Зазор между наконечниками более 0,3 ширины рабочего торца электрода приводит к подгоранию его рабочего торца, а при сварке проводников малых диаметров к их сгоранию или выплескам материала проводника. Электродом можно производить сварку как к металлизированным подложкам, так н к пленкам, напыленным на поверхности кремниевых ИС

Кроме того, при сварке проводников без изоляции предварительный науй. рев рабочего торца электрода на

40-80% меньше сварочной температуры, которая образуется импульсным нагревом DT блока 12, исключает термический удар на свариваемые материалы, а исключение контакта нагревательной пленки 8 с внешней средой повышает срок службы электрода. Использование электрода для микросварки позволитрасширить номенклатуру свариваемых материалов и повысить выход годных гибридных ИС и многокристальных больших интегральных схем.

Формула изобретения

Электрод для микросварки, преимущественно проволочных выводов, содержащий корпус, нагревательный элемент, два рабочих наконечника с изолирующими прокладками между ними, о тл и ч а ю шийся тем, что, с целью повышения стойкости электрода и улучшения качества сварки, нагревательный элемент выполнен в виде токопроводящей прокладки,.расположенной между изолирующими прокладками рабочих наконечников, толщина которой ие превышает 0,3 ширины рабочего торца электрода.

Источники информации, принятые во внимание при экспертизе.

1 ° Колешко В.М. Ультразвуковая микросварка, Минск, "Наука и техника", 1977, с.58.

2. Красулин Ю.Л., Назаров Г.В., Микросварка давлением. М., "Металлургия", 1976, с.107, 118.

3. Кривошей A.Â., Бельцев A.Н.

Пайка и сварка в производстве радио-, электронной аппаратуры. М., "Энергия", 1971, с.211.

893460

Т С

t,ñ

Составитель В.Катин

Техред А. Бабинец Корректор М.Шароши

° й

Редактор. A.Âëàñåíêî

Филиал ППП "Патент", г.Ужгород, ул.Проектная,4

Заказ 11336/16 Тираж 1151: Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений .и открытий

113035, Иосква, Ж-35, Раушская наб., д.4/5