Состав сварочной проволоки

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Ф

К АВТОРСКОМУ СВ ЕТВЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 14. 05. 79 (21) 2777930/25-27 (51)hh

3 с присоединением заявки Йо

В 23 K 35/30

С 22 С 38/50 (23) Приоритет

Госуявретвеиинй комитет

СССР ио ямам изобретеиий и открмти»

Опубликовано 301281. Бюллетень ЙВ 48 (53) УДК 621. 791. . 042. 2 (088.8) Дата опубликования описания 30. 12. 81 (54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

Изобретение относится к производству сварочньх материалов и может быть использовано для ручной и автоматической сварки 12Ъ-ных хромистых нЕржавеющих и жаропрочных сталей в машиностроительной и судостроительной промышленности.

При использовании этих сварочных проволок сварку следует производить с высокой температурой подогрева (до 200-400 С) и после сварки необходимо немедленно осуществлять отпуск сварных соединений. Эта технология сварки является довольно сложной и не всегда может быть выполнена в монтажных условиях. . Поэтому для сварки 12%-ных хромистых жаропрочных нержавеющих сталей необходимо разработать новую сварочную проволоку, обеспечивающую высокую сопротивляемость наплавленного Металла образованию холодных трещин при сварке без подогрева или с.небольшой температурой подогрева.

Известен состав сварочной проволоки fi), содержащий следующие компоненты, вес. 4.

Углерод 0,006-0,03

Кремний 0,2-0,6

Марганец 0,3-0,7

Хром 11,5-13,5

Никель 3,8-6 5

Ниобий 0,1-1,0

Молибден 0,1-0,7

Иттрий 0,01-0,1

Железо Остальное

При сварке сварочной проволокой известного состава обеспечивается удовлетворительная сопротивляемость наплавленного металла образованию холодных трещин при сварке с подогревом до .200-250 С.

Однако после сварки необходим вы15 сокий отпуск, так как наплавленный металл в состоянии беэ отпуска имеет низкую пластичность и вязкость.

Известна хромистая ферритная сталь f2 ) для сварочной проволоки, 20 содержащая следующие компоненты, вес.Ъ:

Углерод 0,01-0,06

Кремний 0,2-0,6

Марганец 0,32-0,68

25 14,63-17,8

Никель 0,13-0,57

Молибден . 3,15

Титан 0,17-0,75

Азот 0,03-0,04

30 Железо Остальное

893477

Известная сталь обеспечивает получение чисто ферритной структуры наплавленного металла, которая имеет меньшую сопротивляемость наплавленного металла зарождению холодных трещин и меньшую прочность.

Цель изобретения — повышение со .противляемости наплавленного металла образованию холодных трещин и повышения его качества. Для достижения указанной цели состав взят в следующем сОотношении, вес.%:

Углерод 0,002-0 015

Кремний 0,2-0,5

Марганец 0,03-0,2

Хром 12-13, 5

Никель 1,7"2,4 15

Молибден 0,6-0,9

Титан 0,04-0,12

Азот 0,004-0,02

Железо Остальное

Наплавленный сварочной проволокой предлагаемого состава металл имеет мартенистно-ферритную структуру.

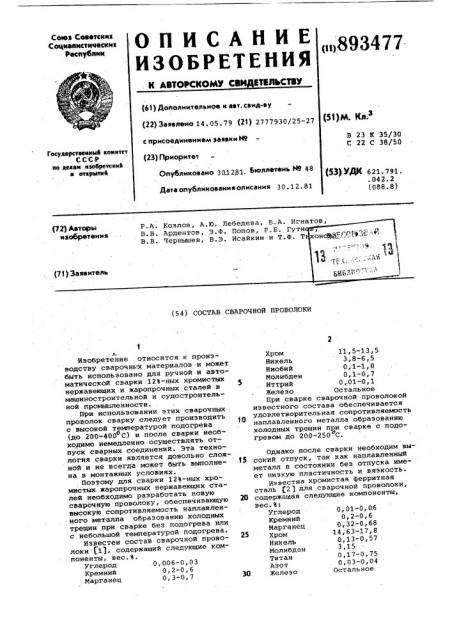

В табл.1 представлены химический состав и механические свойства наплавленного металла (без отпуска), полученного предлагаемой и известной сварочными проволоками.

Как видно из таблицы, предлагаемая сварочная проволока обеспечивает по.лучение более прочного и более вязкого наплавленного металла с высокой его сопротивляемостью зарождению холодных трещин по сравнению с известной.

Наличие титана в количестве 0,040,12% позволяет модифицировать наплавленный металл за счет образования карбидов и нитридов титана. Отношение среднего содержания титана (вес.Ф) в сварочной проволоке к среднему сум- 4О марному содержанию углерода и азота в ней составляет 3,9, что является оптимальным.

Модифицирование мартенистно-феррит-4$ ного наплавленного металла за счет введения титана приводит к повышению сопротивляемости его образованию холодных трещин и к повышению пластических и вязких свойств .его. 50

Снижение содержания углерода до

0,002-0,015% приводит также к повышению сопротивляемости наплавленного металла /образованию холодных трещин.

Снижение марганца в предлагаемой сварочной проволоке до 0,03-0,2% позволяет уменьшить склонность наплавленного металла к тепловой хрупкости процессе эксплуатации сварных соединений при 400-550 С по сравнению с известной проволокой. d0

Варианты выполнения предлагаемой проволоки приведены в табл.2.

Оценка сопротивляемости наплавленного металла образованию холодных трещин показывает, что металл, наплавленный с использованием предлагаемой проволоки, обладает высокой сопротивляемостью зарождению и распространению трещины, значительно превосходит металл, наплавленный с использованием известной сварочной проволоки, и что аргоно-дуговую сварку предлагаемой сварочной проволокой можно выполнять без подогрева.

Пластические и вязкие свойства металла, наплавленного с использованием предлагаемой сварочной проволоки также существенно выше, чем для металла, наплавленного с использованием известной сварочной проволоки.

Металл, наплавленный с использованием предлагаемой сварочной проволоки, в исходном состоянии после сварки (без отпуска) имеет вполне удовлетворительные пластические и вязкие свойства и после отпуска эти свойства несколько повышаются. Это говорит о том, что в целом ряде случаев можно выполнять аргоно-дуговую сварку с использованием предлагаемой сварочной проволоки;без проведения последующей термической обработки (без последующего отпуска).

Металл, наплавленный с использованием предлагаемой сварочной проволоки практически не склонен к тепловому охрупчиванию в процессе выдержки при 500 С в течение 1000 ч.

Технико-экономическая эффективность изобретения заключается в значительном повышении сопротивляемости наплавленного металла образованию холодных трещин при изготовлении атомного энергетического оборудования и в значительном уменьшении склонности его к тепловому охрупчиванию в процессе эксплуатации, что приводит к повышению его качества и надежности.

Повышение сопротивляемости образованию холодных трещин позволяет выполнять сварку без подогрева. Высокие пластические и вязкие свойства наплавленного металла позволяют полностью отказаться от промежуточных отпусков и для целого ряда узлов вообще отказаться от отпуска. Все это вместе взятое уменьшает трудоемкость, сокращает сроки изготовления оборудования, улучшает условия труда, что и дает значительный экономический эффект.

Экономическая эффективность при использовании предлагаемой сварочной проволоки при изготовлении парогенераторов для установки типа

БН-б00 из 123-ной хромистой стали составит примерно 200 тыс.руб.

893477

Ill

С Ъ

Ю ч-1

С Ъ

%.4

Ю

% 1

00

РЪ

Ю

1О

МЪ

РЪ

1 (Ч

Съ1

Г Ъ

СО

00 (Ъ

М ч-1 Ф

Ю

Ю

%-1

I о о

%-1

СЧ

D Л

Ю

LO

М

ЯЧ

\ (1

С0

% 1

СЧ

0О

lA

М

СЧ

0Ъ Ф

0О

D

РЪ

Ю и

СЧ

1

t5

td

Ct X lO

994 а1

4 н

Ю (Ч

Ю

Ю З -1

Ю

М

1

Ц Э ео н ж

A

О0О они

0Ъ

Ю

Ю с

Ю с-1

М

И

t0 Е< с Ъ н Е о ф III а-1 аих

0Ъ

g ню

893477

Таблица 2

Химический состав,Ъ

Ьариант

Угле- Крем Мар- Хром Ни- Молиб Азот род ний ганец кель ден

Титан Нио- Иттрий Железо, бий

1 0,002 0,47 0,2 12,8 2,1 0,60, 0 004 0,04 Остальное

2 0,007 0,36 0,03 13,4 2,4 0,63 0,012 0,07 - — Остальное

3 0,015 0,2 0,08 12,0 1,7 .0,89 0,02 0,12 - - Остальное

Формула изобретения

12-13 5

1,7-2,4

0,6-0,9

0,04-0,12

0,004-0,02

Остальное

Хром

Никель

15 Молибден

Титан

Азот

Железо

Состав сварочной проволоки,преимущественно для сварки 12%-ных хромистых сталей, содержащий углерод, кремний,.марганец,, хром, никель, молибден, титан, азот и железо, о тл и ч а ю шийся тем, что, с целью повышения сопротивляемости наплавленного металла образованию хо-, лодных трещин и повышения его качества, состав взят в следующем соотношении, вес.%:

Углерод 0,002-0,015

Кремний 0,2-0,5

Марганец 0,03-0,2

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

В 547314, кл. В 23 К 35/30, 1977.

2. Qoltron K. Schweissprodlgkeit

ferritischer chromst3hle. - "Berg

und HutйепшЗпп Hondtsch". 1971, 1%6, 9 11, 429-437 (прототип).

Составитель Т. Яровая

Техред A. Бабинец Корректор М.,цемчнк

Редактор A. Лежнина

Заказ 11337/17 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал IIIIII "патент", r. Ужгород, ул. проектная,4