Устройство для сборки и сварки трубы с фланцем

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ в 893490 (61) Дополнительное к авт. свид-ву— (22) За я еле но 28.03.80 (21) 2900891/? 5-27 (51) М, Кл.

В 23 К 37/04 с присоединением заявки РЙ

Государственный комнтет (28) Приоритет оо делам нзаоретеннй н открытнй

Опубликовано 30 12 81. Бюллетень Ю 48

Дата опубликования описания 30.12.81 (53) УДК б21,791..039 (088.8) (72) Автор . изобретения

А. В. Ольков

Специализированное проектно-конструкторское техе по холодноштамповочному и сварочному обору1тованию (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ

ТРУБЫ С ФЛАНЦЕМ!

Изобретение относится к сварке и .может быть использовано во всех отраслях машиностроения для сборки и сварки фланцев с трубой.

Известно устройство для сварки труб сфланцем, содержащее станину с установленным на ней вращателем, на котором смонтированы зажимные элементы, поджимная шайба с элементами установки фланца, стол для подачи заготовок и выдачи изделий и сварочной головки (1).

Однако при работе известного устройства фланцы на установочных элементах планшайбы могут опрокидываться, заваливаться и nepel5 крашиваться относительно трубы при сборке.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для сборки и сварки трубы с фланцем, содержащее смонтированные на

20 основании вращатель с патроном, роликовые опоры для трубы, поджимную бабку, сварочную головку, механизм загрузки трубы и механизм загрузки фланца (2).

Однако это устройство имеет сложную конструкцию и малопроизводительно, так как загрузка трубы на роликовые опоры возможна только после зажима фланца держателя и подьема его в вертикальное положение, т.е. вспомогательные операции должны выполняться последовательно, в результате чего вспомогательное время значительно больше основного времени сборки изделия, Цель изобретения — повышение производительности и упрощение конструкции путем обеспечения одновременной загрузки труб и фланцев в устройство, что значительно уменьшает вспомогательное время. !

Поставленная цель достигается тем, что устройство, содержащее смонтированные на основании вращатель с патроном, роликовые опоры для трубы, поджимную бабку, сварочную головку, механизм загрузки трубы и механизм загрузки фланца, оснащено механизмом фиксации фланца, выполненным в виде смонтированных на основании со стороны расположения механизма загрузки фланца направляющих Пля сЬланца, закрепленных симметрично относитель893490 но продольной оси установки двух стоек с направляющими упорами и двух поворотных осей, подпружиненных относительно основания и оснащенных установленными на них рычагами для фиксации фланца, взаимодействующими с направляющими упорами стоек.

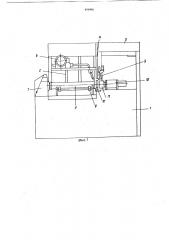

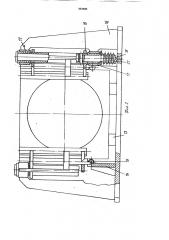

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — механизм фиксации, общий вид; на фиг. 3 — то же, вид сверху.

Устройство содержит основание 1, на котором смонтированы механизм 2 загрузки трубы, механизм 3 загрузки фланца, с лотком 4 и отсекателем 5 фланца, установленным на лотке 4, сварочную головку 6, вращатель 7 с патроном, опорные ролики 8, на которые укладывают трубу 9, поджимную бабку 10 с пинолью 11 и механизмом 12 фиксации фланца.

Механизм 12 фиксации фланца включает смонтированные на основании 1 под механизмом загрузки фланца направляющие 13 для фланца, закрепленные симметрично относительно продольной оси установки две стойки 14 с направляющими упорами 15 и два кронштейна 16, во втулках 17 .которых смонти рованы поворотные оси 18. На осях 18 закреплены посредством штифта 19 рычаги 20 и 21 для фиксации фланца. Рычаги имеют подпружиненные опорные поверхности 22 — 24 для .фланца 25. Оси 18 подпружинены относитель- но основания пружинами 26 и 27.

Устройство работает следующим образом.

Труба 9 подается из механизма 2 загрузки трубы на опорные ролики 8, Одновременно из механизма 3 загрузки фланца по лотку 4 через отсекатель 5 подается фланец 25 между опорными поверхностями рычагов 20 и 21 механизма 12 фиксации. При этом фланец 25 направляется этими поверхностями 22 — 24 и устанавливается на направляющих 13.

При движении пиноли 11 поджимной бабки

10 справа-налево фланец 25 движется по направляющим 13 в направляющих упорах 15.

При этом рычаги 20 и 21, закручивая пружины

26 и 27, поворачиваются с осями 18, не позволяя опрокинуться или завалиться фланцу 25

4 до момента начала сборки его с трубой 9. Далее пиноль 11 производит сборку фланца 25 с трубой 9 и выводит фланец 25 иэ соприкосновения с рычагами 20 и 21 и направляющими ч 13 и 15. В этом положении производится сварка. После сварки пиноль 11 бабки 10 движется слева-направо, освобождая сваренное изделие и рычаги 20 и 21. Изделие сбрасывается

° в тару опорными роликами 8, а рычаги 20 и

21 возвращаются в исходное положение до упора в направляющие упоры )5.

Таким образом, применение фиксации фланца позволяет повысить производительность за счет одновременной загрузки труб и фланцев

15 в устройство, что значительно сокращает вспомогательное время.

Механизм фиксации по конструкции проще известных узлов, что повышает его надежность.

Формула изобретения

Устройство для сборки и сварки трубы с фланцем, содержащее смонтированные на осноgj ванин вращатель с патроном, роликовые опоры для трубы, поджимную бабку, сварочную головку, механизм загрузки трубы и механизм загрузки фланца, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности путем обеспечения одновременной загрузки трубы и фланца, устройство оснащено механизмом фиксации фланца, вьптолненным в виде смонтированных на основании со стороны расположения механизма загрузки фланца направ35 ляющих для фланца, закрепленных симметрично относительно. продольной оси установки двух стоек с направляющими упорами и двух поворотных осей, подпружиненных относительно основания и оснащенных установленными на них рычагами для фиксации фланца, взаимодействующими с направляющими упорами стоек.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Р 541620, 43 кл. В 23 K 37 04.

2, Авторское свидетельство СССР Р 632528, кл. В 23 К 37/04 (прототип).