Схема гидрозолошлакоудаления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистических

Республик

«»894298 (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.11.79 (21) 2840574/29-33 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

F23 J 1/02

Гееударстеенный кемнтет

СССР

Опубликовано 30.12.81. Бюллетень № 48

Дата опубликования описания 05.01.82 (53) УДК 662.929 (088.8) йо делам изобретений и еткрмтий

В. Г. Гейер, В. В. Вознесенский, В. Б. Го

В. С. Пащенко и А. Я. Хесин (72) Авторы изобретения

Донецкий ордена Трудового Красного Знамени институт и Специальное конструкторско-тех бюро Института проблем машиностроения АН ии (71) Заявители (54) СХЕМА ГИДРОЗОЛОШЛАКОУДАЛЕНИЯ

Изобретение относится к гидротранспорту,а более конкретно к гидрозолошлакоудалению в условиях тепловых электростанций, работающих на твердом топливе.

Известна схема гидрозолошлакоудаления, включающая каналы золошлакоудаления, по которым шлак и зола смываются водой, подаваемой через побудительные сопла, и самотеком поступают в пульпосборник, откуда посредством насосов по пульпопроводу транспортируются в золошлакоотвал (1) .

Недостатки указанной схемы — низкая надежность основного звена схемы — насоса — вследствие интенсивного износа его элементов, особенно рабочих колес и корпуса, повышение расхода чистой воды на уплотнение сальников насосов, возможность аварийных ситуаций, таких как затопление багерной станции, из-за необходимости размещения насосов в приямках ниже уровня пола котельного цеха, обрастание трубопроводов минеральными отложениями, содержащимися в пульпе, что приводит к до- 2Е полнительным затратам на чистку.

Наиболее близкой к предлагаемой по технической сущности является схема гидрозолошлакоудаления, включающая золосмывные устройства, пульпопроводы, пульпосборник, эрлифт, газоотделитель которого внешним пульпопроводом соединен с золоотвалом.

По этой схеме золошлаковая пульпа от смывных устройств по пульпопроводам поступает в пульпосборник (колодец), откуда эрлифтом, в смеситель которого подается сжатый воздух от компрессора, поднимается в воздухоотделитель и благодаря гидростатическому напору по внешнему пульпопроводу поступает в золошлакоотвал.

Преимущество эрлифтной системы гидравлического удаления золы и шлака перед насосной заключается в сокращении расхода воды (почти в 2 — 3 раза), так как практически полностью исключается подача воды на транспорт золы и шлака в каналах, на охлаждение шлака и на уплотнение сальников насосов. Простота конструкции эрлифта определяет повышение надежности указанной схемы при снижении эксплуатационных и ремонтных затрат, сокращение штата по обслуживанию и ремонту (2).

894298

Однако рассмотренная схема удаления золы и шлака сохраняет значительные затраты на трудоемкие операции чистки трубопроводов от минеральных отложений, к тому же схема энергоемкая.

Целью изобретения является снижение эксплуатационных затрат на чистку трубопроводов, повышение эффективности и экономичности схемы.

Поставленная цель достигается тем, что известная схема гидрозолошлакоудаления, содержащая золосмывные устройства, пульпопроводы, пульпосборник, эрлифт, снабжена свободнопоршневым генератором газа (СПГГ), одна компрессорная полость которого соединена с источником дымовых газов, а другая — с атмосферой, и каждая из них через камеру сгорания соединена со смесителем эрлифта.

Снабжение схемы гидрозолошлакоудаления СПГГ позволяет снизить затраты на чистку трубопроводов, повысить ее эффективность, экономичность и надежность с одновременным повышением общего К!1Д системы и улучшением санитарного состояния воздушного бассейна ТЭС.

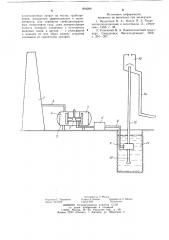

На чертеже представлена схема гидрозолошлакоудаления (золосмывные устройства, внутренний пульпопровод и золошлако5

15 и отвал не показаны).

Схема гидрозолоилакоудалеиия сосгоит из источника 1 дымовых газов, например, дымовой трубы ТЭС, которая сообгцена по трубопроводу 2 с СПГГ 3, а именно компрес- - 0 сорной полостью 4. Полость 4 в обход камеры сгорания дизеля 5 СГ1ГГ сообщена с газовым ресивером 6. Другая компрессорная полость 7 СПГГ сообщена с атмосферой и через камеру дизеля 5 с газовым рссивером 6, который трубопроводом 8 соединен со смесителем 9 эрлифта, расположен. ным с подводящим трубопроводом 10 в пульпосборнике 11, подъемная труба 12 эрлифта сообщена со смесителем 9 и через газоотделитель 13, иульпопровод 14 с золо- 40 шлакоотвалом (не показан).

Схема гидрозолошлакоудаления работает следующим образом.

При работе свободнопоршневого генератора газа СПГГ происходит всасывание дымовых газов от источника 1 по трубопроводу 2 в компрессорную полость 4 с последующим их нагнетанием в ресивер 6.

Атмосферный воздух всасывается в компрессорную полость 7 и нагнетается через камеру дизеля 5 совместно с продуктами сгорания дизельного топлива в газовый ресивер 6, из которого рабочий газ (высокотемпературная смесь дымовых газов, продуктов сгорания дизельного топлива и продувочного воздуха) по трубопроводу 8 поступает в смеситель 9 эрлифта, где образуется смесь с пульпой. Эта смесь вследствие меньшей плотности вытесняется пульпой, поступающей в смеситель по трубопроводу 10 из пульпосборника 11 в подьемную трубу 12, благодаря гидростатическому давлению, обеспеченному погружением смесителя. В газоотделителе 13 происходит выделение газа из смеси в атмосферу, а золошлаковая пульпа по пульпопроводу

14 поступает самотеком в золошлакоотвал.

Качественйо новые свойства, которыми обладает рабочий газ, подаваемый в эрлифт, влияют на физико-химические процессы, сопровождающие транспортировку пульпы, в которой содержатся соедичения, способные отлагаться на стенках трубопровода. Прежде всего рабочий газ — — это высокотемпературная (573 — 673 К) смесь дымовых газов, продуктов сгорания дизельного топлива и атмосферного воздуха, содержа щая двуокись углерода. ИсследоваННН показывают, что жесткость транспортной воды в трубопроводах может быть снижеча ири иропуcKBHHH cpc3 H(. (. 1ãëåêècëîro газа, в частности дымовых газов ТЭС, содержащих 10 — -15О СО .

Высокая температура рабочего газа, генерированного СПГГ и содержа(цего (ири всасывании одной компрессорной полостью дымовых газов ТЭС) 8 — 12 /О углекисло.гы, снижает жесткость транспортной воды вследствие интенсивного барботажа ее в подъемной трубе эрлифта. Это уменьгпаст

vlHHp()ÿëüHû(. Отлож(ния H трубоир(в i J,i наличие которых приводит к иотсрям пора на трение, к необходимол и;,;.,:;(.(".. ких операций по их чистке.

Необходимо отметить, и(() и(и l, гс с коэффициент пол(".Зного ((иствия t хем л эрлифтного гидр(зало(ила коу.(а;(ения за счет высокого КПД процесса иолучсния рабочего газа, который приближается к внут. реинему К(1Д свободнопоршнсвого генератора газа (0,8---0,85). Эффективность и эко иомичность схемы гидрозолошлакоудаления возрастает вследствие того, что источник рабочего газа СПГГ обладает высоким моторесурсом, прост в обслуживании, способен, не снижая К11Д работать на самых дешевых низкосортных топливах и природном газе.

Надежность предлагаемой схемы гидрозолошлакоудаления повышается благодаря возросшей надежности генератора газа.

В работе предлагаемой схемы гидрозолошлакоудаления осуществляется частичная защита воздушного бассейна района ТЭС в(.зедствне прохождения части дымовых газов через пульпу в эрлифте (своего рода жидкостный фильтр).

Формула изобретения

Схема гидрозолошлакоудаления, содержащая золосмывные устройства, пульпопроводы, пульпосборник и эрлифт, отличаюи(аяся тем, что, с целью снижения экс894298

Составитель Л.Мацук

Редактор С. Тараненко Техред А. Бойкас Корректор Л. Шеньо

Заказ !43!!58 Тираж 609 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 плуатационных затрат на чистку трубопроводов, повышения эффективности и экономичности, она снабжена свободнопоршневым генератором газа, одна компрессорная полость которого соединена с источником дымовых газов, а другая — с атмосферой и каждая из них через камеру сгорания соединена со смесителем эрлифта.

Источники информ ации, принятые во внимание при экспертизе

1. Мелентьев В. А., Нагли В. 3. Гидрозолошлакоудаление и золоотвалы. Л., «Энергия», 1968, с. 98.

2. Успенский В. А. Пневматический транспорт. Свердловск, Металлургиздат, 1959, с. 201 — 207.