Способ автоматического регулирования процесса обжига в печах с кипящим слоем

Иллюстрации

Показать всеРеферат

Союз Советскнк

Социалистических

Реснублнк

Опубликоваио 30.1281. Бюллетень Ж 48

Дата опубликования описания 30.1281 (51)М. g .з

F 27 В 15/18

Государственный комитет

СССР но делам изобретений н открытий (53) УДК 88.041.9 (088.8) Н.C.Êîíîâàëîâ, A.H.Ðÿáånêo, 3.Н.Кульпа, и A.Í.Âàíæà (72) Авторы изобретения

Донецкий научно-исследовательский инсти металлургии

{71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ПРОЦЕССА ОБЖИГА В ПЕЧАХ С КИПЯЩИМ

СЛОЕМ

Изобретение относится к черной металлургии и строительным материалам и может быть использовано при обжиге извести и других материалов в печах с кипящим слоем.

Известен способ управления раствора с кипящим слоем путем изменения подачи контактной массы в реакционную зону в зависимости от уровня кипящего слоя и скорости изменения температуры (11.

Однако этот способ не.учитывает изменения расхода дутья в реактор, что приводит к нарушению тепломассообмена в слое.

Наиболее близким к предлагаемому по технической сущности является способ автоматического регулирования процесса обжига в печах с кипящим слоем, включающий изменение подачи сырья в зависимости от разности температур обжигового газа и кипящего слоя и изменение подачи дутья. В этом способе изменение подачи дутья осуществляется в зависимости от разрежения (2).

Однако данный способ не обеспечивает качественный обжиг, поскольку изменение гранулометрического состана сырья приводит к изменению порозности слОя (доли пустот) и к ухудшению тепломассообмена в слое.

5 Цель изобретения — повышение точности управления.

Эта цель достигается тем, что в способе автоматического регулирования процесса обжига в печах с кипящим слоем, включающем изменение подачи сырья в зависимости от разности температур обжигового газа и кипящего слоя и изменение подачи дутья, дополнительно измеряют порозность слоя в зоне обжига и сравнивают с заданным значением, а изменение подачи дутья осуществляют в зависимости от вычисленной разности, причем увеличивают подачу дутья при умень-! шении порозности слоя и уменьшают подачу дутья при увеличении порозности слоя от заданного значения.

Сущность способа заключается в следующем.

Выбор пороэности слоя в качестве параметра, отражающего гидродинамичеакий режим печи, определяется прежде всего внутренними связями между порозностью и основными возмущениями, влияющими на гидродинамику кипящего слоя.

894313

При обжиге материалов в кипящем слое основная цель управления процессом выражается в стабилизации качества (степени обжига) получаемо-. го продукта при максимально возможной в данных условиях производительности печи в оптимальном расходе. топлива. Эта цель достигается стабилизацией теплового и гидродинамического режимов печи. Тепловой режим поддерживается в какой-то степени системой регулирования изменяющей подачу сырья в зависимости от разности температур обжигового газа и кипящего слоя, чего нельзя сказать о гидродинамическом режиме. В условиях воздействия внешних возмущений, вызванных, например, колебаниями гранулометрического состава, расхода дутья, подачи сырья и др., происходит нарушение гидродинамического режима печи и, как следствие, ухудшения качества обжига исходного материала.

С целью повышения точности обжига материала система стабилизации должна быть дополнена узлом коррекции, стабилизирующей гидродинамику слоя путем компенсации влияния указанных возмущений. Но для контроля их находим косвенный показатель, имеющий связь с каждым из возмущений, а также с пара;|етром, через который осуществляется регулирующее (компенсирующее) воздействие, причем последний не должен быть использован для управляющих воздействий по другим каналам регулирования.

Этим требованиям отвечает пороэность слоя в зоне обжига с воздействием по ее отклонению на подачу дутья

Q 8 в печь. Действительно порозность является комплекным показателем, отражающим совместное влияние укаэанных возмущений, и может применяться для целей коррекции гидродинамического режима печи. Таковы основные принципы, положенные в основу реализации коррекции дутья по пороэности. Выбор же обратно пропорциональной зависимости определяется условием компенсации отклонений порозности от заданного значения, вызванных внешними возмущениями, например при отклонении пороэности в сторону уменьшения система коррекции, увеличивая подачу дутья в печь, стабилизирует пороэность на заданном уровне..

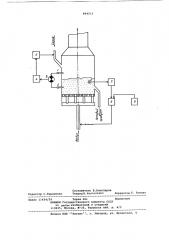

На чертеже изображена блок-схема устройства, реализующего предлагаемый способ.

Обжиг извести производится в печи при 950 С.. При увеличении темперао туры обжигового газа свыше 950ОС разность сигналов термопары 1, измеряющей температуру обжигового гаэа и термопары 2, измеряющей температуру извести в кипящем слое, с сумматора 3 поступает на регулятор

4, который при помощи исполнительного механизма 5 уменьшает подачу известняка в печь. При равенстве температур разностный сигнал сумматора

3 равен нулю и подача известняка в печь стабилизируется на этом уровне.

Датчик пороэности 6 непрерывно измеряет пороэность кипящего слоя в зоне обжига, полученный через преобразователь 7 поступает на регулятор 8, 20 где сравнивается с задаHH M значением, поступающим от задатчика 9. С измерением гранулометрического состава известняка изменяется пороэность и изменяется подача дутья в печь.

Данный способ позволяет повысить точность управления.

Формула изобретения

Способ автоматического регулирования процесса обжига в печах с кипящим слоем, включающий изменение подачи сырья в зависимости от раз3$ ности температур обжигового газа и кипящего слоя и изменение подачи дутья, отличающийся тем, что, с целью повышения точности управления, дополнительно измеряют

4Q порозность слоя в зоне обжига и сравнивают с заданным значением, а изменение подачи дутья осуществляют в зависимости от вычисленной разности, причем увеличивают подачу дутья при уменьшении порозности слоя и уменьшают подачу дутья при увеличении пороэности слон от заданного значения.

50 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 497044, кл. В 01 Ю 9/18, 1973.

2. Авторское свидетельство СССР

Р 388186, кл. F 27 В 15/18, 1973.

89431 3

Составитель В.Алекперов

Техред Ж. Кастелевич

Корректор Л. Бокшан

Редактор С.Тараненко

Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Заказ 11434/59 Тираж 661

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, E-35, Раушская наб, д. 4/5