Установка для прсжзводства кондитерского полуфабриката типа пралине м, б. эйнгор, э. д, кибрик, в. е. благодатски, а.; р. терешйяг в.а. тарасов, ю.а. шадрина, б.а. карпив и/в.и. королев всесоюзный научно-исследовательский институт конд т фской промышленности и московская кондитерская фрбршсг «|9 п,-;;,., им. п. а. бабаева

Иллюстрации

Показать всеРеферат

Союз Советскик

Социапистичесиии

Республии

О П И С А Н И Е („)895391

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к ввт. свнд-ву (22) Заявлено 20.06.80 (21) 2942522/28-13 с прнсоеднненнем заявки М (23) Прморитет

Опубликовано 07.01.82. Бюллетень М 1

Дата опубликования описания 09.01.82 (5l)М. Кл .

А 23Я 3/00

9тоударстеениый комитет

СССР но делам изобретений н открытий (53) МК664.143. .86 (088. 8) Терештпт;-=., ропев

1 л ефской /

3 (72) Авторы изобретения

М. Б. Эйнгор, Э. Д. Кибрик, В. Е. Бпагодатс

В.А. Тарасов, Ю.А. Шадрина, Б.А. Карпин

Всесоюзный научно-исследовательский инстит промышленности и Московская кондитерская им. П. А. Бабаева (73) Заявители (54) УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНДИТЕРСКОГО

ПОЛУФАБРИКАТА ТИПА ПРАЛИНЕ

Изобретение относится к пишевой промышпенности, а именно к производству кондитерских изделий.

Известна установка дпя производства кондитерского полуфабриката типа прапине, вкпючающая бункеры с дозаторамн дпя саS хара и орехов, пленочный аппарат дпя плавления сахара, установленный под ним смеситепь, и устройство дпя охлаждения материала (1)

Однако получать на известной установ10 ке прапиновые массы улучшенного вкуса и аромата, который достигается путем введения вместо части сахара карамепизованного расплава сахара, не представляется возможным.

Это связано с трудностями непрерывного получении плавленного сахара, охлаждения и последующего измельчения образующихся конгломератов - спекшихся кусочков исходных компонентов прапиновой массы с включениями расплава сахара.

В настоящее время технология термообработки ореха с сахаром и последующего производства прапиновых масс осуществпяется попумеханиэированным способом в котлах с эпектрообогревом, мепанжерах и на пятивапьцовой мельнице.

Эта технология мапопроизводитепьна, связана с большими затратами ручного труда, не отвечает современным требованиям санитарии и гигиены производства кондитерских изделий.

Недостатками данной технопогии явпяется также бопьшая продолжительность процессов и нестабипьное качество продукта.

Белью изобретения является повышение производительности установки и упучшение качества полуфабриката.

Бель достигается тем, что в предлагаемой установке для производства кондитерского полуфабриката типа прапине, вкпючаюшей бункеры с дозаторами для са хара и орехов, пленочный аппарат дпя плавления сахара, установленный под ним смеситепь, и устройство для охлаждения материала, под устройством для охпаждЕ»

8953

Установка работает следующим образом.

Сахарный песок, соевая мука просеиваются на вибросите (не показайо) с диаметром ячеек 2 мм. Ореховые ядра подвергают очистке от посторонних примесей на сортировочной машине (не показана) и затем обжаривают до влажности 2,3—

3%. Сахар подают в бункер 1 для подачи через дозатор 2 и горизонтальный шнек

3 в пленочный роторный аппарат. Соевую

55 ния материала установлен измельчитель, рабочий орган которого выполнен в виде двух горизонтально расположенных валов с закрепленными по их длине группами винтообразных насадок, в промежутках между которыми установлены дробящие кулачки, а устройство для охлаждения материала разделено по высоте на четыре части, в каждую иэ которых вмонтирован шнек. о

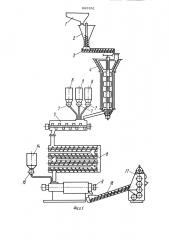

На фиг. 1 схематично изображена Установка для производства кондитерского полуфабриката типа пралине; на фиг. 2измельчитель со снятой крышкой.

Установка содержит бункер 1 для са- 15 хара, оборудованный вибратором, который улучшает подачу сахара в дозатор 2, горизонтальный дозирующий шнек 3 и вертикальный пленочный роторный аппарат 4 для плавления сахара. го

Под роторным аппаратом установлен смеситель 5 (одновалковый) с расположенными вдоль корпуса бункерами 6 и дозаторами 7 для сахара, орехов, сыпучих компонентов. Смеситель имеет электрический обогрев и крышку из металлической сетки..

Под смесителем расположено устройство 8 для охлаждения материала, состоящее из четырех расположенных друг над другом горизонтальных цилиндрических камер со шнеками, корпуса которых имеют рубашки, охлаждаемые рассолом.

Под охлаждакнцим агрегатом установлен измельчитель 9, выполненный в вйде

35 двухкорытного корпуса 10 с крышкой, внутри которого горизонтально расположены валы 11, имеющие дробящие кулачки

12 и истирающие винтообразные насадки

13 в виде сегментов и червяков. Насад40 ки 13 закреплены по длине валов 11 группами,. в промежутках между которыми установлены кулачки 12. Рядом с измельчителем вставлена емкость 14 с дозатором 15 для какао масла. После иэмельчи45 теля расположены транспортирующий шнек

16 и пятивовалковая мельница 17.

91

4 муку и сахарный песок в соответствии с рецептурой загружают в бункеры 6.

Во время работы бункера дозаторов ореха, сахара,-соевой муки должны иметь заполнение не менее 2/3 объема, Расплав сахара получают в пленочном аппарате роторного типа, состоящем иэ верхнего конуса, трех секций цилиндра, нижнего конуса.

В рабочем режиме аппарата температура стенок по секциям должна составить, С:

Верхний конус 120

Первая секция цилиндра 165

Вторая секция цилиндра 210

Нижний конус 210

Рекомендуема. температура расплава

205 — 210 С, цвет красновато-коричневый, вкус и аромат карамелизованного сахара, Изменяя температуру расплава и соотношения расплава и сахара в конфетной массе достигается требуемая степень карамелизации.

Из пленочного роторного аппарата расплав поступает в лопастной одновалковый смеситель 5, куда подаются также доэаторами 7 в рецептурном соотношении другие исходные компоненты (обжаренный орех, соевая мука, сахарный песок). В лопастном одновалковом смесителе 5 производят непрерывное смешивание укаэанных компонентов полуфабриката для пралиновой массы. При смешивании образуются конгломераты пралиновой массы размером до 15 — 20 мм с температурой

90 - 100оC.

Из смесителя 5 полученные конгломераты поступают в устройство 8 для охлаждения, состоящее иэ четырех секций.

Кондитерская масса последовательно проходит четыре шнековых секции, имеющие рубашки охлаждения для рассола. Время пребывания конгломератов в четырех секциях шнекового охладителя 22-25 мин.

Корыта шнеков, снабженные рубашками для рассола, обеспечивают кондуктивный теплоотвод. Сверху корыта шнеков закрыты крышками, также снабженными рубашками для подачи рассола. Поверхности крышек, обращенные к продукту, зачернены для интенсификации отдачи тепла радиацией. Длина каждого иэ шнеков 2-2,5м, диаметр шнека 200-250 мм, шаг шнека

200-250 мм, частота вращения 12 об/мии.

Разделение обшей длины шнека на четыре последовательно установленные одна

1 под другой секции предоопредилось текно895391 ю- кая масса с тониной помола 1,5-2 мм и температурой 30-40 С подается при помощи непрерывного шнека в приемную воронку пятивалковой мельницы. Вальцев ванне осуществляется в соответствии с технологическими инструкциями на конфет ь1.

Таким образом, данная установка обеспечивает интенсификащпо процесса производства и улучшение качества полуфабриката. Производительность установки достиС гает 210-220 кг/ч. формула изобретения

Установка для производства кондит кого полуфабриката типа пралине, в чающая бункеры с дозаторами для сах

26 и орехов, пленочный аппарат для ппа ния сахара, установленный под ним см ситель и устройство для охлаждения м териала, отличающаясятем что, с целью повышения производитель

23 логической необходимостью, которая закп чается в следуюшем.

При перемещении конгломератов при помощи непрерывного шнека имеют место частичное их слипание. При установке одного шнека под другим слипшиеся конгломераты при падении раз:-=-..:.-=-.:= ся на частицы, равные первоначально поступив1пим в верхний шнек, что значительно облегчает процессы охлаждения конгломератов. На выходе из шнекового охладителя конгломераты имеют температуру 35-45 и поступают в приемную воронку измельчителя, выполненного в виде реакторноизмельчительной машины. Одновременно с конгломератами в реакторно-измельчительную машину подают 4-6% жира по отношению к весу конгломератов. Дозирование жира осуществляют из расходной емкости 14 с помощью дозатора 15.

B реакторн. -измельчительной машине конгломераты полуфабриката для пралине обрабатывают непрерывно в тонком слое в течение 2-4 мин в одну стадию при последовательном интенсивном предварительном дроблении, смешивании, термостатировании и окончательном дроблении и стирании в условиях пульсирующего режима и многократных сдвиговых деформаций при принудительном 30 перемещении массы в замкнутом пространстве в зазорах между истирающими насадками 13, валов 11, дробящими кулачками 12 и корпусом измельчителя 9.

В процессе дробления и истирания кондитерской массы выделяется тепло, которое отводится через стенки корпуса и валы

11, имеющие полости, заполняемые рассолом, имеющим температуру 10оС.

Предварительно измельченная на реакторноизмельчительной машин аондитерс ерсклюара вл е е а1 ности установки и улучшения качества полуфабриката, под устройством для охлаждения материала установлен . измепьчитель, рабочий орган которого выполнен в виде двух горизонтально расположенных валов с закрепленными по их длине груалами винтообразных насадок, в промежутках между которыми установлены дробящие кулачки, а устройство для охлаждения материала разделено по высоте на четыре части, в каждую из которых вмонтирован шнек.

Источники информации, принятые во внимание при экспертизе

1. Карушева Н. В. Технология конфет и ириса, М., Изд-во "Пищевая промышлен ность", 1976, с. 70-71.