Способ управления процессом кристаллизации

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (ii)895478

Ж .Ъ

1 сФ. ,г

К АВТОРСКОМУ СВИДЕПЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 050580 (21) 2918894/23-26 с присоединением заявки М9 (23) Приоритет

Опубликовано-070182 Бюллетень Но

Дата опубликования описания 0701.82 (51 М К т 3

В 01 D 9/02

G 05 Р 27/00

Государственный комитет

СССР по дедам изобретений н открытий (S3) НЖ 66.012-52 (088. 8) В.А.Рассохин, В.Т.Роговенко,А.А.дег ерев,.

В.В.Платонов, В.И.Сахненко и Н.В.Лобанов

/, . с г

Специтльное конструкторско-технологическое бюро

"Технолог" Ленинградского ордена Октябрьской

Революции и ордена Трудового Красного ЗнаМени технологического института им. Ленсовета (723 Авторы изобретения (713 Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

КРИСТАЛЛИЗАЦИИ

Изобретение относится к области управления массообменными процессами химической технологии и касается, в частности, вопросов управления кристаллизатором непрерывного действия для получения из растворов кристаллов заданной величины методом иэогидрической кристаллизации, и может найти применение в хим..-;е"кof:, химико-фармацевтической, пищевой и других отраслях промышленности.

Известен способ управления процес-. сом кристаллизации путем изменения подачи исходного раствора в зависимости от разности коэффициентов ïåресыщения раствора на входе и выходе циркуляционного контура и изменения подачи хладагента в зависимости от разности температур раствора в аппарате и циркуляционном контуре (1).

Наиболее близким по технической сущности к изобретению является способ управления процессом кристаллизации в аппарате с мешалкой путем стабилизации температурного режима изменением расхода хладагента и поддержания уровня кристаллизуемой массы в аппарате на постоянном значении изменением расхода исходного раствора Е22.

Недостатком данного способа является то, что он не позволяет получать кристаллы заданного гранулометрического состава вследствие отсутствия информации по измерению размеров кристаллов на выходе иэ an-.-.;.aòа и концентрации суспенэии в верхней и нижней частях аппарата, а также отсутствия управляющих воздействий на интенсивность перемешивания и время пребывания суспенэии.

Целью изобретения является получение целевого продукта требуемого .. гранулометрического состава.

Поставленная цель достигается тем, что по предложенному способу дополнительно изменяют скорость вращения мешалки в зависимости от отклонения размеров кристаллов от заданного значения на выходе из аппарата, а время пребывания раствора в аппарате регулируют по разности концентраций твердой фазы, замеряемой в верхней и нижней частях аппарата, с коррекцией по размеру кристаллов.

Известно, что существенное влияние на размер кристаллов оказывает

З0 степень перемешивания раствора. С

895478 одной стороны, интенсивное движение раствора облегчает диффузионный перенос вещества к граням кристаллов, способствуя их росту, а с другой вызывает образование зародышей, т. е. накопление мелких кристаллов °

Таким образом, перемешивание раствора порождает два противоположных явления. Нахождение оптимальной ско-. рости движения раствора, определяющей необходимое соотношение между произ водительностью кристаллиз атора и требуемыми размерами кристаллов является одной иэ важных задач управления процессом кристаллизации.

На фиг. 1 приведен график зависимости изменения размеров кристаллов от времени пребывания в аппарате ; на фиг. 2 — график зависимости изменения среднего размера кристаллов от скорости вращения мешалки;

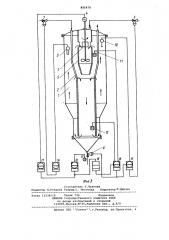

«а фиг. 3 — представлена функциональная схема устройства для реализации способа.

Оно содержит аппарат 1 с теплообменником-диффуэором 2,мешалкой 3, которая одновременно выполняет роль центробежного насоса, двигателем и мешалки, стаканом 5, который служит направляющей для движения раствора клапаном слива 6, клапаном подачи хладагента 7 и клапаном подачи раствора 8.

Б аппарате установлены датчик температуры 9, датчик уровня 10, два датчика 11, 12 концентрации кристаллов в верхней и нижней частях аппарата.

Датчики 11 и 12 являются СВЧ вЂ” ди." элькометром и работают по методу отраженной волны. Величина сигнала, отраженного от поверхности раздела суспензии и торцовой части датчика, зависит от соотношения твердои и жид." кой фаз в кристаллиэаторе. Использование двух датчиков концентрации, установленных в верхней и нижней частях аппарата, позволяет определить косвенным путем скорость кристаллизации и обеспечить контроль эа устой" чивой работой кристаллизатора.

С выходов датчиков сигналы поступают в систему сравнения.В зависимости ат разности концентраций кристаллов в верхней и нижней частях кристаллизатора на выходе блока сравнения получают соответствующий сигнал. Конструктивно датчик концентрации преДставляет собой волновод круглого сечения с внутренним диаметром 25 мм.

Торцовая часть волновода, контактирующая с суспензией, герметизирована керамикой с малым тангенсом угла диэлькометрических потерь.

- Гранулометрический состав суспензии определяется ультразвуковым методом, для чего на выходе из аппарата устанавливают ультразвуковой датчик.

Размер кристаллов определяется измерением соотношени я скорости ультразвука и его поглощения. Скорость ультразвука пропорциональна концентрации суспензии, а поглощение5, размеру кристаллов и концентрации.

После преобразования до необходимого уровня сигналы обрабатываются на вычислительном блоке,и по результирующему сигналу опрецеляют размер кристаллов.

Ультразвуковой датчик 13 представляет собой конструкцию с двумя соосно установленными пьезокристаллами, один из которых является передающим, а другой приемным. Пьезокристаллы предохранены от воздействия внешней среды защитными стаканами.

Температура в аппарате регулируется по сигналу с термопары 9 прибором 14 воздействием на клапан 7

Щ подачи хладагента в теплообменникдиффузор 2. Уровень в аппарате регулируется блоком 15 с коррекцией по степени открытия клапана 6. Сигнал с блока 15 управляет степенью откры 5 тия клапана 8 подачи исходного раствора в аппарат. Для определения размеров кристаллов на выходе иэ аппарата используется вычислительный блок

16, воздействующий через статический преобразователь частоты 17 на скорость вращения двигателя мешалки 4.

В блоке 18 измеряется разность кон,центраций суспензии в верхней H нижней частях аппарата с целью выработки управляющего воздействия на изменение времени пребывания путем варьирования степени открытия клапана слива 6. Величина управляющего воздействия корректируется через компенсирующий блок 19 по сигналу с блока

40 16 определения среднестатических размеров кристаллов 16.

Способ осуществляется следующим образом.

Исходный раствор, подлежащий кристаллизации, подают в верхнюю часть аппарата внутрь стакана 5. При попадании раствора на поверхность ох" лаждения появляются кристаллы, рост . которых зависит от времени пребывания кристаллизуемой массы в аппарате и интенсивности перемешивания.

Более крупные частицы скапливаются внизу, а более мелкие благодаря наличию интенсивной циркуляции, витают по аппарату дс тех пор, пок — размеры их не увеличатся.

Среднестатический размер кристаллов на выходе из аппарата регулируется посредством двух управляющих воздействий. Основным управляющим

Щ воздействием является изменение скорости вращения мешалки, управляемой по сигналу от ультраэвуковогo датчика. Дополнительным управляющим воз- действием служит коррекция времени пребывания суспенэии за счет регу895478 лировання степени открытия клапана слива в зависимости от разности концентрации суспензии по высоте аппа: рата и с учетом сигнала по размерам кристаллов на выходе аппарата.

Данный способ позволит получить размеры кристаллов такого гранулометрического состава, где разброс отдельных фракций составит 10-25Ъ от среднестатистического размера требуемой величины кристалла и обеспечит устойчивый режим работы аппарата-кристаллизатора.

Формула изобретения

Способ управления процессом кристаллизации в аппарате с мешалкой путем стабилизации температурного режима изменением расхода хладагента и поддержания уровня кристаллизуемой массы в аппарате на постоянном значении изменением расхода исходного раствора, о т л и ч а ю ш и и с я тем,. что, с целью получения целевого продукта требуемого гранулометрического состава, дополнительно изменяют скорость вращения мешалки в зависимости от отклонения размеров крнсталзч лов от. заданного значения,,а время пребывания суспенэии в аппарате регулируют по разности концентраций твердой фазы в ней, замеряемой в верхней и нижней частях аппарата с коррекцией о размеру кристаллов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 179690, кл. B 01 D 9/00, 1964.

2. Патент Бельгии Ю 113430, кл. В 01 J, 1974 (прототип1.

895478

Составитель Т.Чулкова

Редактор Л.утехина Техред С. Мигунова Корректор N.Немчик

Заказ 11538/10 Тираж 732 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,Москва,Ж-35,Раушская наб., д.4/5

Филиал ППП Патент,г.ужгород, ул.Проектная, 4