Устройство для изготовления армокаркасов негабаритных напорных водоводов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ„„воям

ИЗОБРЕТЕН ИЯ

Союз Советски»

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ы (22) Заявлено 17. 01. 80 (21 ) 2873226) 25-1 2 с присоединением заявки ¹-(23) Г1риоритет—

Опубликовано 07.01.82. Вюллетснь X 1

Дата опубликования описания 07.0! .81 (51) Ч. К.!.з

В Е 17 ()()

/IL02H006

Государственный комитет

153) УДК 6" 1. .2; .06 (088 8) по делам изобретений н открытий (72) Авторы изобретения

В. Я. Мартенсон, Е. С. Любац1свский H F.. В. 11етр«н

Всесоюзный ордена Трудов« «Красног«Зцамспц строительно-монтажный трест;;Гидр«м«нтаи » (71) Заявитель (54) УСТРОИСТВО Д.1Я ИЗГОТОВ. 1Г Н!1Я АР.ЧОКАРКАС(В

НЕГАВАРИтНЫХ НАГ1ОРНЫХ ВО ГОВО 1ОВ

Изобретение относится к области гидротехнического строительства, а именно к технологии изготовления железобетонных (сталежелезобетонных) напорных негабаритных трубопроводов.

Известно устройство для непрерывной навивки труб, содержащее привод, вращающуюся оправку и механизм съема навиваемой трубы с оправки (1).

Известен автоматический станок для изготовления арматурных каркасов методом навивки и приварки на продольные стержни проволочных спиральных витков, содержащий вращающийся барабан для продольных стержней, механизм для их наружной обмотки и автоматическую сварочную головку (2).

Однако навика спиралей возможна только из арматуры малых диаметров, например диаметром 3 — 10 мм, и для железобетонных трубопроводов небольших диаметров до 1,5 мм (1000 — 1500 мм), так как сам барабан является деформирующим органом при изготовлении. При снятии спирали с барабанного устройства форма и размеры ее изменяются, потому что для снятия спирали с барабана (оправки) между. ними необходимо создать зазор и, кроме того, сам барабан является деформируюгцим органом и в деформированной на нем арматуре сохраняются остаточные напряжения, заставляогцие спираль изменять свою

5 форму и размер. Сам навивочный барабан (или оправка) должен иметь длину, равную или большую длины навиваемой спирали.

При изготовлении напорных трубопроводов применяются устройства для навивки спиральной арматуры на предварительно то изготовленный сталежелезобетонный или железобетонный цилиндрический сердечник. который в дальнейшем является составной частью оболочки изготавливаемого трубопровода Б).

Изготовление таких трубопроводов осу)5 ществляется, как правило, по трехступенчатой технологии, включающей изготовление железобетонного (или сталежелезобетонного) сердечника. навивку на него спиральной арматуры и нанесение поверх спирали защитного слоя бетона.

При строительстве гидротехнических сооружений (например. гидроэлектростанций), в составе которых имеются напорнь1е железобетонные (или сталежелезобетонные) тру895577 бопроводы (водоводы), такая технология применяться не может, так как облицовка трубопровода (стальной цилиндр) и охватывающий его арматурный каркас монтируются непосредственно на сооружении отдельными частями (цилиндрическими звеньями) и омоноличиваются за один прием при укладке основного бетона сооружения с целью достижения эффекта, при котором арматура водовода одновременно является рабочей арматурой при расчете трубопровода, а также рабочей арматурой при расчете всего сооружения.

В настоящее время перед проектировшиками и строителями гидротехнических сооружений стоит задача создания механического оборудования и трубопроводов (водоводов) для глубинных водосбросов гидротехнических сооружений, способных работать при напорах 200- 300 м. Освоение рек Сибири и строительство Саяно-Шу шенской ГЭС, Бурейской ГЭС и др. потребовало новой технологии изготовления армокаркасов для крупных напорных трубопроводов диаметром от 3 до 10 м, на которые идет арматура больших диаметров 25 — 70 мм.

При навивке арматуры таких диаметров вышеуказанные известные устройства не применимы, так кяк конструкция барабана будет сложной и тяжелой.

Арматурный каркас таких трубопроводов выполняется из набора отдельных замкнутых колец (кольцевая арматура), соединенных между собой продольной арматурой и другими соединительными элементами. ,(I?I(.I()(ко.1ь ц() такого 11 рмохя1) каса и 3готявливается путем гибки арматурного стержня по специальному шаблону. Длина отрезанного стержня должна бьггь несколько больше периметра кольца для подгонки по кондуктору диаметра и формы кольца, а также в связи с тем, что концы стержней длиной 300--400 мм оказываются слабо изогнутыми. Стык, замыкающий кольцо, выполняется электросваркой, после обрезки «лишних» участков в начале и конце заготовки

Известен кондуктор для сборки армокаркасов негабаритных трубопроводов, на котором производится сборка и сварка всего армокаркаса, содержащий раму, металлические опоры, установленные на раме по наружному диаметру трубопровода. и установленные ?12 HHx r(po?:UlTp?r?rrr !4j.

Данное техническое решение является наиболее близким к предлагаемому.

O3rI2Ko высотя ярмокяркяся, нябиряемого в кондукторе, не может быть больше высоты кондуктора. Кроме того, на кондукторе возможна сборка поперечной арматуры, выполненной только в виде отдельных колец.

Изготовление же армокаркаса из таких колец имеет следующие недостатки. Заготовки колец длиннее, чем периметр» «лишние» участки должны быть отрезаны. Это вызывает перерасход металла и необходим, как минимум, один рез арматурной заго5

IO

?О

ЗО

4О 5

55 товки. Каждое кольцо имеет, как минимум, один стык, который необходимо осуществи..-ь электросваркой вруч)(у)о (например, ванным способом или полуавтоматом) непосредственно на кондукторе. Для переме(пения колец с гибочного стенда на кондукторе для сборки армОкаркасОВ необходимо столько подъемов и опусканий, сколько колец имеет армокаркас. Из-за неточности гибки кольца имеют отклонения от проектных размеров (по форме и по диаметру), что затрудняет работы по сборке армокаркасов, а также осложняет их монта ж непосредственно на сооружении.

Целью изобретения является повышение производительности и качества и снижение расхода металла.

Поставленная цель достигается тем, что устройство для изготовления армокаркасов, содержащее фундаментную пли-;",. вертикальные опоры, установленные по периметру плиты с возможностью радиального устансвочного перемещения, и размещенные на вертикальных опорах кронштейны, снабжено размещенным на одном из кронштейнов подающим механизм()м, состоящим из приводных роликов, и размещенными на кронштейнах щаговыми роликами, опоры имеют вертикальные калибровочные валки, по крайней мере, два из которых снабжены приводными механизмами, а кронштейны размещены на опорах с возможностью вертикального установочного перемещения.

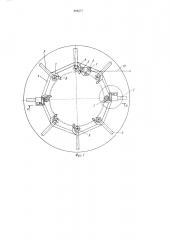

На фиг. 1 изобрах(ено предлагаемое устройство; на фиг. 2 --- разрез А-А на фиг. !: на фиг. 3 -- механизм) вращения.

УстрОиство низм l с подставкой 2, ня которой укрег— лены ролики 3. Рол(. ки 3 спябжень ."ехянизмом вращения.

Устройство имеет раму 4, на которо.- : закреплены металлические опоры 5 с установленными на них r,рящяющимися калибровочными валками 6. На металлически" опорах 5::я..р.: .-:: -:: и(те?(ны: с устаНОВЛЕННЫМИ НЯ:.ЬХ:-:,. Я(-.,VÈ РОЛИКЯVß

Калибровочные вали(б (го краипей мере

2 из них) снабженbl м x3l(Hç÷à.ëè вращения, состоящими из кснич(ской I ары нестеэен 9 и 10, редуктора l l и двигателя 12.

Калибровочные в;.лк:, танявливяются по Окружности, явям г") Ki) )(;рОЙ г)яее - на.

РУж?(ОМЪ Дня М(iз ly Сlli; PP,l(3

И мe?(err: ». дня "е1p ) (:r.l ра..(и произв"

Дит(и за (»(ет 11» Р» и((,е((Я ()!-()Р -1 ч ...1( ном направлении (оп-.с:.":.":и:;;=.; н . -p. стансвки кронштей(нн.: г:) я гон)1,(:. . 3 1).)ли ками 8 относительно г()ек

Устрскство работа(гг .:,(-ед, юч:,-:."::. б язо(;

Непрерывный стер кень .рмя(,ры 3 r(0дающим механизмом 1 и роликами 3 предварительно изгибается и (ят лкиваетс"; внутрь устройства, по):.алая,;l I.åðâûrr шаговый ролик 8 и на капиброво-(ные валки б, установленные на метяллич:-ских опорах 5.

3а счет арап(ения ка: иоповочнылх валков б, 895577

Формула изобретения по крайней мере, два из которых вращаются двигателем 12 через редуктор 11 и шестерни 9 и 10, предварительно изогнутый стержень 13, следуя по калибровочным валкам 6 и шаговым роликом 8, установленным по спирали с заданным шагом, формируется в виде непрерывной спирали.

После выхода из устройства спираль имеет устойчивую форму и размеры за счет того, что каждый элемент спирали «обкатывается» внутри устройства между калибровочными валками при непрерывном ее движении. Длина спирали может быть практически любой и не зависит от длины калибровочных валков (длины устройства) .

Преимуществами изобретения является: изготовление спиральных армокаркасов с высокой точностью (по форме и размерам) за счет того, что каждый виток спирали во время своего движения внутри устройства несколько раз «обкатывается» между калибровочными валками, приобретая необходимую форму; повышение производительности труда, упрощение технологии и сокращение времени изготовления армокаркасов за счет получения непрерывной спирали и исключение ручной сварки кольцевых стыков, исключения операций по переноске (при помощи подъемно-транспортных средств) и установки в сборочный кондуктор каждого кольца; уменьшение расхода металла для изготовления поперечной арматуры в виде спирали за счет ликвидации отходов арматурной стали при изготовлении арматуры в виде отдельных колец; уменьшение металлоемкости устройства за счет применения калибровочных валков, дающих возможность при относительно небольшой их длине б изготавливать спираль практически любой необходимой длины.

Устройство для изготовления армокаркасов негабаритных напорных водоводов, содержащее фундаментную плиту, вертикальные опоры, уста новленные по периметру плиты с возможностью радиального установочного перемещения, и размещенные на вертикальных опорах кронштейны, отличаюи ееся тем, что. с целью повышения производительности и качества и снижения !

5 расхода металла, оно снабжено размещенным на одном из кронштейнов подающим механизмом, состоящим из приводных роликов, и размещенными на кронштейнах шаговыми роликами, опоры имеют вертикальные калибровочные валки, по крайней мере, два

gQ из которых снабжены приводными механизмами, а кронштейны размещены на опорах с возможностью вертикального установочного перемещения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 450615, кл. В 21 F 11 06, 1974.

2. Авторское свидетельство СССР № 99831, кл. В 21 F 17/00, 1950.

3. Овсянкин В. Н. Железобетонные трубы для напорных водоводов. М., Стройиздат, 1971, с. 16 и 17, с. 228 и 229.

4. Полонский Г. A. Сооружение высоконапорных негабаритных турбинных трубопроводов. М., «Информэнерго», 1969, с. 46 и 47, рис. 29. 30.

895577

Соста в и тел ь IO. Я ковос в

Редактор О. Филиппова Техред А. Бойкас Корректор С. 1цомак.

Заказ 11553/14 Тираж 701 Подппснос

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4