Автомат для рубки и чеканки штыря линейного разъема из проволоки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (6l ) Дополнительное к авт. свих-ву (22)Заявлено 30.08.79 (21) 2851572/25-12 с присоединением заявки № (23) Приоритет

Опубликовано 07. 01 ° 82. Бюллетень № 1

В 21 F 45/00

В 21 F 11/00

Геаудерстееииый комитет

СССР

lID AertaM изобретеиий и открытий (53) УДК621 ° 778.8 (088.8) Дата опубликования описания 07,01.82 (72) Авторы изобретения

В.И.фролов, Ч.Д. Бой кович, Б.A. Майстренко и А. Г. Смыслов

Ь

Й

Ивано-Франковский приборостроительный э род (7l) Заявитель (54) АВТОМАТ ДЛЯ РУБКИ И ЧЕКАНКИ ЩТНРЯ ЛИНЕЙНОГО

РАЗЪЕМА ИЗ ПРОВОЛОКИ ря $1).

Изобретение относится к области обработки материалов давлением, а именно к изготовлению из проволоки деталей типа штырей, используемых в радиотехнике, электронной промышленности и приборостроении.

Известен автомат дпя рубки и чеканки штыря из проволоки, содержащий смонтированные на станине кривошипно-шатунный механизм подачи, механизм резки, механизм правки и приводной механизм заострения конца штыИзвестно также устройство для изготовления деталей из проволоки, имеющее механизм подачи, неподвижный нож, подвижную губку с укрепленным на ней отрезным ножом, пуансон плющения, укрепленный на подпружиненной губке, и механизм заострения с вращающимися резцами, приводимыми в осевое движение с помощью кулачка и рычага.

Заострение штыря производится при помощи вращающихся резцов, движущихся к торцу заготовки12).

3 этом устройстве заострение конца штыря производится методом резани я металла при помощи вращающихся

5 резцов, которым сообщается перемещение вдоль оси вращения к торцу заготовки.

В процессе заострения режущая кромка резцов быстро изнашивается, что

10 вынуждает производить частую остановку устройства, смену и регулировку положения резцов.

Наиболее близким по своей техни" !

5 ческой сути является автомат для рубки и чеканки штыря из проволоки, содержащий смонтированные на станине с направляющими кривошипно-шатунный механизм подачи, механизм правки, механизм резки и приводной механизм заострения конца штыря t.3 ).

Недостаток известного автомата в том, что качество изделий невысокое.

Целью изобретения является повышение производительности и улучшение качества изделий.

Указанная цель достигается тем, что в известном автомате для рубки и чеканки штыря линейного разъема из проволоки, содержащем смонтированные на станине с направляющими кривошипно-шатунный механизм подачи, механизм правки, механизм резки и при-10 водной механизм заострения конца штыря, механизм заострения конца штыря состоит из шарнирно закрепленного на станине двуплечего рычага, подпружиненного относительно станины, пол- 15 зуна с фигурной прорезью и двух матриц с формообразующими канавками, режущие кромки которых размещены по контуру канавок, при этом одна матрица установлена на станине неподвижно Ю с возможностью регулировочного перемещения посредством пары винт-гайка, а другая матрица смонтирована на ползуне, в фигурной прорези которого размещено одно плечо двуплечего рычага, кинематически связанного с кулачком привода.

Кроме того, механизм подачи снабжен смонтированными в направляющих станины клином с роликом, составной MI кареткой с зажимными подпружиненными губками для проволоки и направляющими роликами, взаимодействующими с клином, при этом зажимные губки имеют продольные прорези и смонтированы на 55 одной составной части каретки, а на другой составной части каретки закреплены два штифта, размещенные вертикально в продольных прорезях зажим" ных губок, причем рабочие поверхнос- щ ти клина, составной каретки и направляющей имеют пазы, в которых размещены шарики, а кривошип механизма подачи выполнен в виде кулачка, взаимодействующего с роликом клина, 45

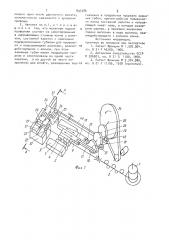

На фиг. 1 изображена схема автомата; на фиг. 2 — изготовляемая деталь, на фиг. 3 - режущие элементы механизма заострения на фиг .4 - разрез А-А на фиг. 1, на фиг. 5 - раз50 рез Б-Б на фиг. 4; на фиг. 6 - механизм подачи, вид в плане, на фиг. 7разрез В-В на фиг.,6, в положении

"подачи" проволоки, проволока зажата; на фиг. 8 - разрез В-B на фиг.6 в положении "обратный ход", проволока свободна; на. фиг. 9 - разрез

Г-Г на фиг.6, Автомат состоит иэ закрепленных на станине разматывающего устройства 1, механизма правки 2 проволоки, механизма подачи, механизма отрезки, механизма заострения и привода.

Механизм подачи состоит иэ зажимных губок 3 и 4, имеющих пазы для прохода проволоки 5. Губки 3 и 4 закреплены на составной каретке 6 и 7 изменяющейся ширины и опирающейся посредством шариков 8 на неподвижную направляющую 9 и подвижную направляющую - клин 10, Пружины 11 установлены между составными частями каретки 6 и 7 и служат для исключения люфтов между ними и направляющими 9 и 10. Пружины 12 установлены между частью каретки 7 и губкой 4, установленной с зазором и с возможностью поперечного перемещения на штифты 13, жестко закрепленные в другой части каретки 6. Губка 3 жестко закреплена на составной части каретки 7.

Направляющая - клин 10 установлен в пазу, образованном основанием 14 механизма подачи, роликами 15 и накладкой 16. Каретка 6 и 7 посредством шатуна 17 и эксцентричного пальца 18 связана с кулачком 19, жестко закрепленном на валу 20, Кулачок 19 своим профилем посредством ролика 21 взаимодействует с направляющей - клином 10.

Механизм отрезки состоит из неподвижного ножа 22, подвижного ножа 23, связанного посредством рычагов 24 и 25 с кулачком отрезки 26, закрепленным на валу 20.

Механизм заострения расположен после отрезки и содержит неподвижную матрицу 27 и подвижную матрицу 28, расположенные рядом с ножом 23. Матрицы 27 и 28 имеют формообразующие канавки 29 с профилем, соответствующим профилю заостренного конца изготовляемой детали. Канавки 29 ограничены заостренными кромками 30.

Матрица 27 закреплена на неподвижной споре 31, расположенной в пазу корпуса 32. Положение матрицы 27 определяется регулировочным болтом 33.

Матрица 28 закреплена на полэуне 34, расположенном также в направляющем пазу корпуса 32 и удерживаемом в исходном положении пружиной 35.

Полэун 34 связан с кулачком 36 привода механизма заострения посредст5 8955 вом рычага 37 с осью качения 3Ц, толкателя 39, рычага 40 с осью 4 1 и роликом 42.

Автомат работает следующим образом. 5

При движении составных частей кареток 6 и 7 вперед ролик 21 сопряжен с кулачком 19 по меньшему радиусу, благодаря чему направляющая - клин 10 находится в положении справа-сзади. 10

При таком положении между направляющими 9 и клином 10 расстояние равно К + h K . Деталь каретки 6 и штифты 13 находятся в крайнем правом положении. Штифты 13 не взаимо- l5 действуют с губкой 4 (зазор et )..

Губки 4 и 3 под действием пружин 12 сжимают проволоку 5, обеспечивая необходимое усилие сцепления для ее подачи. 20

По окончании подачи проволоки в крайнем переднем положении кареток 6 и 7 ролик 21 переходит с меньшего радиуса кулачка 19 на больший радиус. При этом направляющая - клин 10 ,подается вперед - влево. Расстояние между направляющими 9 и 10 становится равным К . 3a счет поперечного хода направляющей клина 1.0 на величину хода 6K смещаются влево деталь ка- 50 ретки 6 и штифты 13.

6 6

Каретка 6 и 7 начинает движение вперед и цикл подачи проволоки повторяется.

После подачи проволоки кулачок

36, набегая переходным профилем на ролик 42, приводит в движение рычаги 37 и 40, толкатель .39 и ползун 34, в процессе чего матрица 28 сближается с матрицей 27, конец проволоки 5 обжимается рабочими элементами матриц.

При обжатии конца часть материала проволоки иэ зоны обжатия выдавливается в уменьшающийся просвет между кромками 33 матриц 27 и 28, В крайнем сжатом положении выдавленные частички материала проволоки (облой) отсекаются от проволоки, после чего матрица 28 совершает обратный ход, освобождая проволоку 5.

Теперь нож 23 механизма отрезки, перемещаясь относительно ножа 22, под воздействием кулачка 26 и рычагов 24 и 25 отрезает от проволоки готовую деталь.

Деталь падает в тару для сбора готовых изделий, а нож 23 возвраща" ется в исходное положение. Затем цикл работы автомата повторяется.

Такое конструктивное решение автомата существенно повышает производительность и улучшает качество изделий.

При движении штифтов 13 влево последние, входя в соприкосновение с отверстием губки 4, смещают ее влево на величину hL = 6K - с1, достаточную, чтобы между губками 3,4 и проволокой 5 образовался зазор.

Вследствие этого проволока 5 освобождается, а каретки 6 и 7 совершают обратный ход.

В крайнем заднем положении кареток 6 и 7 ролик 21 переходит на меньший радиус кулачка 19, направляющаяклин 10 перемещается в положение назад - вправо.

При перемещении направляющейклина 10 на величину хода а К под действием пружин 11 смещаются впра50 во деталь каретки 6 и закрепленные на ней штифты 13, освобождая при этом губку 4, которая под действием пружины 12 смещается вправо, пока проволока 5 не будет зажата губками 3,4.

Ход h L губки 4 меньше хода Ь К штифтов 13 на величину образовавшегося зазора С1

Формула изобретения

1. Автомат для рубки и чеканки штыря линейного раэьема из проволоки, содержащий смонтированные на ста" нине с направляющими кривошипно-шатунный механизм подачи проволоки, механизм правки, механизм резки и меха" ниэм заострения конца штыря с кулачковым приводом, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности и улучшения качества изделий, механизм заострения конца штыря состоит из шарнирно закреплен" ного на станине двуплечего рычага, подгружиненного относительно станины, ползуна с фигурной прорезью и двух матриц с формообразующими канавками, режущие кромки которых размещены по контуру канавок, при этом одна матрица установлена на станине неподвижна с воэможностью регулировочного перемещения посредством пары винт-гайка, а другая матрица смонтирована на пол" зуне, в фигурной прорези которого раз586 8 тикально в и о о р д льных прорезях зажимных губок и ич р чем рабочие поверхности клина составной каре тки и направ" ляющей имеют пазы в кото

У торых размещены шарики а (и, а кри воши и меха ни зма чка, взаподачи выполнен в виде кула имодействующего с роликом клина.

Источники информации, принятые во вни

1, П мание при экспертизе

Патент Франции 1Г 1.376.954, кл. В 21 F 45/00, 1965.

2. Авто вторское свидетельство СССР N 306901, кл. В 21 G 1/00, 1970 °

3. Патент Франции N 2.374.980, кл. В 21 F 11/00, 1978 (прототип), 7

C ме еьо

89,> щ ю одно плечо двуплечего рычага кинематически с вязанного с кулачком

У привода.

2. Автомат по п.1 о т отличаюшийся тем что механизм подачи проволоки состо оит из смонтированных с ролив направляющих станины клина ком, составной каретки с з с зажимными подпружиненными губками дл и для проволоки и направляю ющими роликами, взаимо- 10 действующими с клином о, при этом зажимные r б убки имеют продольные и ор ези и смонтированы на одн прод ои части каретки а а на другои ее части закреплены два штифта ифта, размещенные вер- 15

895586

/ Г

Составитель Ю.Яковлев

Техред Т. Наточка Корректор: А.ференц

Редактор О.филиппова

Филиал ППП "Патент", г. Ужгород, ул. Проектная, Заказ 11557/15 Тираж 701 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж"35, Раушская наб., д. 4/5