Автоматическая линия для механической обработки деталей

Иллюстрации

Показать всеРеферат

(iii 895622

Союз Советских

Социалистических

Респубпик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт.свид-ву Г 406419 (22)Заявлено 07.04.80 (21) 2906276/25-08 с присоединениеет заявки М (23) Приоритет

Опубликовано 07 01.82. Бктллетень _#_s 1 (5l)M. Кл.

B 23 Q 39/00

В 23 Q 41/00

4Ьсударствеииый комитет,(53) УДК 621.9.. 067 (088;8) по пепаи изобретений н открытий

Дата опубликования описания 10.01.82 (72) Авторы изобретения

И.Ф. Невлер и A.Н. Липник (7!) Заявитель

Минское специальное конструкторское автоматических линий (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ ДЕТАЛЕЙ

Изобретение относится к области станкостроения, а именно к устройствам для поворота деталей типа шатунов и рычагов в автоматических линиях.

По основному авт. св. У 406419 из5 вестна автоматическая линия для механической обработки деталей типа шатунов, содержащая агрегатные станки, транспортное средство с захватами и

1О приспособления для крепления деталей с базовыми и зажимными элементами, снабженные выталкивателем, перемещение которого согласовано с перемещением его зажимных элементов (1) .

К недостаткам известной автоматической линии следует отнести ограниченность ее технологических возможностей из-за отсутствия устройства для поворота деталей, при наличии которого линия требовала бы наличие автономного привода поворота, дополнительных гидростанций, электро- и гидроаппаратуры, обеспечивающих последовательность работы механизмов и связь их с циклом работы автоматической ли" нии. Кроме того, для деталей, несимметричных относительно оси поворота требуется последовательность работы механизма возврата поворотного устройства в исходное положение и транспортера, что значительно усложняет конструкцию и увеличивает вспомогательное время.

Цель изобретения — расширение технологических возможностей и повыше" ние производительности линии за счет сокращения вспомогательного времени.

Поставленная цель достигается тем, что автоматическая линия снабжена устройством для поворота деталей, выпол-" ненным в виде установленных на осях с возможностью поворота раиок, траверсы с закрепленным на ней роликом, коленчатых рычагов жестко и шарнир" но связанных соответственно с осью поворота рамок и траверсой, и V-об" разного копира, жестко закрепленного

895622, 4

1О на плитах транспортного устройства автоматической линии и периодически взаимодействующего с роликом, за« крепленным на траверсе.

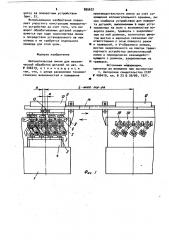

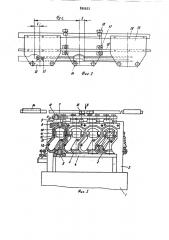

На фиг. 1 изображен участок автоматической линии, вид .спереди; на фиг. 2 — то же, вид сверху; на фиг. 3 — фронтальный вид поворотного устройства; на фиг. 4 — вид по стрел« ке Б на фиг. 3; на фиг. 5 — вид сбоку на поворотное устройство.

Устройство для поворота деталей состоит иэ основания 1, корпуса 2, поворотных элементов в виде рамок 3, нижнего угольника 4 с падшипниковыми опорами 5, верхней аодшипниковой колодки 6, в которой своими осями 7 ,и 8 вращаются рамки 3 посредством коленчатых рычагов 9, жестко связанных с верхними осями рамок 3 и шарнирно связанных своими цапфами с под" шипниками 10 траверсы 11, которая ограничена на цапфах рычагов 9 шайбами 12, ролика 13, закрепленного на траверсе ll и периодически взаимодействующего с V-образным копиром 14, жестко закрепленным на плитах 15 автоматической линии, роликовых опор

16 и 17, в которых движутся прямалинейно направляющие штанги 18 и 19, транспортера автоматической линии с закрепленными на них жестко плитами

15 и копиром 14, опоры 16 и 17 крепят ся к корпусу 2 поворотного устройства и к корпусу приспособления 20 станка.

В поворотном устройстве имеется механизм перемещения деталей из захватов транспортера в поворотный элемент и обратно, который состоит из толкателя 21, содержащего две направляющие скалки, центрирующие обрабатываемую деталь, платики 22, тягу 23 и гайку 24, посредством которой кре" пится толкатель к тяге 23, гидроцилиндра 25 для перемещения тяги 23, выталкивателя 26, упоров управлени11 работой выталкивателей 27, следящего устройства 28, шпанки 29, удерживающей выталкиватели от проворота, и направляющих выталкивателя 30, гидроцилиндра перемещения выталкивателя

31. Для поддержки захватов транспортера линии имеется стойка 32, на которой установлены держатели 33 с направляющей планкой 34, по которой катятсФ ролики 35 захватов 36 транспортера автоматической линии, эакреп" ленных на двух скалках 37 гайками 38

2Р

4О

5В

55 на плите 15 транспортера и несущих на себе обрабатываемую деталь 39.

Для удержания обрабатываемых деталей в рамках 3 на осях 40 установлены подпружиненные планки 41 со скосами, охватывающими деталь, а Age центрации по контуру — цилиндрич ские направляющие 42.

Работа устройства для поворота деталей осуществляется следующим образом.

Обрабатываемые детали 39 транспортируются между позициями автоматической линии в захватах 36, закрепленных при помощи скалок 37 и плит

15 на штангах 18 и 19 транспортера.

После окончания обработки транспортер линии перемещается из исход" ного положения II в крайнее левое положение на половину вага (1/2 L).

Выталкивателем 26 и толкателем 21 обрабатываемые детали 39 перегружаются из рамок 3 поворотного устройства в захваты 36 транспортера. Одновремен. но в захваты транспортера перегружаются обрабатываемые детали с приспособлений 20 всех станков линии, Затем происходит перемещение транспортера на шаг L в крайнее правое положение I lf. Во время этого пере-. мещения копир 14, жестко связанный с плитами 15 транспортера и расположенный на расстоянии половины шага (1/2 L) между захватами 36 и плитами 15 взаимодействует с роликом 13, который определенным образом перемещает связанную с ним траверсу 11.

При перемещении по копирам траверсы 11 происходит поворот на 180 ры" чагов 9 и связанных с .ними свободных от деталей рамок 3, которые устанавливаются в исходное положение(фиг.l).

В крайнем правом положении транспортера обрабатываемые детали 39 перегружаются из захватов 36 транспортера в рамки 3 поворотного устройства и в приспособление 20 станков линии.

После окончания перегрузки транспортер перемещается влево на половину . шага (1/2 L) положения II (фиг. 4).

Во время этого перемещения копир 14 таким же образом, как описано выше, взаимодействуя с роликом 13 посредством траверсы 11 и рычагов 9 производит поворот рамок 3 с деталями 39

O на 180, устанавливая их в положение, необходимое для обработки на станках, расположенных по техпроЬ 895622 4 цессу эа hoBopoTHblM устройством производительности линии за счет со(фиг. 3). кращения вспомогательного времени, ли.

Использование изобретения позво- ния сйабжена устройством для поворо ляет упростить конструкцию поворотно" .та деталей, выполненным В виде устаго устройства эа счет того, что по- в новленных на осях с возможностью поворот обрабатываемых деталей осущест- ворота рамок, траверсы с эакрепленвляется при ходе транспортера линии ным на ней роликом, коленчатых рычаи посредством установленного на нем гов жестко и шарнирно связанных сокопира и не требуется отдельного ответственно с осью поворота рамок привода для этой цели. 14 и траверсой, и Ч-образного копира, жестко закрепленного на плитах транспортного устройства автоматической

Формула изобретения линии и периодически взаимодейст" вующего с роликом, закрепленным на

Автоматическая линия для механи- И траверсе. 1 ческой обработки деталей по авт. св.. Источники ийформации, У 406419, отличающаяся принятые во внимание при экспертизе тем, что, с целью расширения техноло" 1 ° Авторское свидетельство СССР гических возможностей и повышения И 406419, кл. В 23 Q 39/00, 1971.