Форма для изготовления вспененных изделий

Иллюстрации

Показать всеРеферат

Союз Советсиии

Социалистические

Рес публии

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (22) Заявлено 14.11. 79 (21) 2840278/23" 05 (6I ) Дополнительное к авт. саид-ву -(5l)M. Кл.

В 29 0 27/00 с присоединением заявки,%(23) П риоритет

3ееударстееииый комитет

СССР иа делен иэобретеиий и открытий

Опубликовано 07.01 ° 82 Бюллетень Юе 1

Дата опубликования описания 07 ° "1 (53) УДК 678. 057..9 (088. 8) Н.Т.Кудряшов, И.И.Судзиловский, Е.М.Агарев;- -B.-И.Горелов, Н.М.фоменко, И. В.Локтионова, В. Г.Казьмин и:В.Е.Анисимов (72) Авторы изобретения

Всесоюзный научно-исследовательский институт. холодильной промышленности и Липецкий завод реэино-пластмассовых изделий (7l ) Заявители (54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ВСГЕНЕННЫХ

ИЗДЕЛИЙ

Изобретение относится к области производства фасонных изоляционных изделий из пенополистирола и может быть использовано на предприятиях промышленности строительных материалов, торговли, мясной и молочной промышленности, имеющих участки производства изоляционных элементов (скорлуп) из пенополистирола для изоляции холодильного трубопровода.

Известна форма для изготовления вспененных иэделий, содержащая перфорированный корпус, крышку, перфорированный центральный стакан, пароводяную рубашку, узлы подачи пара, охлаждающей воды, выгрузки готовых. изделий (13.

К недостаткам этой формы относится низкие производительность, качество изготавливаемых изделий и эффективность теплохладообмена.

Известна также форма для изготовления вспененных изделий, содержащая перфорированный корпус с крышкой, перфорированный центральный стакан, днище, встроенные друг в друга паровую и водяную рубашки, узлы подачи пара, охлаждающей воды и выгрузки готовых изделий, патрубки отвода воды и конденсата Г2 .

Данная форма является наиболее близкой по технической сущности и достигаемому результату к изобретению.

К недостаткам этой формы относится сложность ее конструкции, невысокая эффективность теплохладообмена и ка" чество изделий.

Целью изобретения является упрощение конструкции формы, повышение

15 эффективности теплохладообмена и качества изделий.

Указанная цель достигается тем, что в форме для изготовления вспенен" ных изделий, содержащей перфорирован2ll ю ный корпус с крышкой, перфорированныи центральный стакан, днище, встроенные. друг в друга паровую и водяную рубашки, узлы подачи пара, охлаждающей

5 !

О

3 89 воды и выгрузки готовых иэделий, патрубки отвода воды и конденсата, паровая рубашка выполнена в виде вертикально .закрепленных на наружной стен ке корпуса и равномерно расположенных по его периметру уголков, соединенных в нижней части .корпуса общим коллектором, причем отверстия перфорации на корпусе выполнены в местах крепления уголков и направлены под углом к вертикальной оси формы в сторону выгрузки изделий, Кроме того, узел подачи охлаждающей воды выполнен в виде L-образного элемента, вертикальная часть которого встроена в водяную рубашку и выполнена перфорированной, причем верхняя ее часть соединена через равномерно расположенные по периметру фланца крышки переливные отверстия с кольцевой канавкой, связанной через сливные отверстия с водяной рубашкой.

При этом отверстия перфорации центрального стакана выполнены под углом: к вертикальной оси формы в сторону выгрузки изделий.

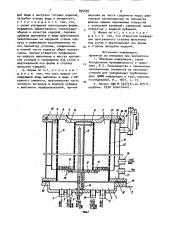

На фиг, схематически изображена форма, разрез; на фиг. 2 " то же, поперечный разрез; на фиг. 3 - узел подачи охлаждающей воды;

Форма содержит основание 1,æåñòêî установленное на общей плите 2 и выполненное в виде камеры 3 с патрубка" ми 4,. 5 для подачи воздуха в полуфор" мы 6, 7 корпуса 8 формы и патрубками . 9,. 10 дпя сброса конденсата и воды, а также пвтрубками 11 для подачи воды. Корпус формы, разделенный на две . полуформы 6, 7 перегородкой 12, имеет перфорацию 13, выполненную наклонно к. горизонту под углом 450 s сторону выгрузки изделий. Перфорация 13 имеет

c8 AHlllb в местах прерывистой паровой рубашки. 14 (см. Фиг. 2), выполненной в виде уголков 15, соединенных в нижней части корпуса общей паровой камерой-коллектором 16 (см.. Фиг. 1), имеющим патрубки 17 для подачи пара. .Внутри формы установлен перфориро;ванный стакан 18, отверстия перфорации которого также направлены .под углом 45 в сторону выгрузки. В стакане 18 установлены патрубки 11 и имеются отверстия 19 на днище 20 для . слива конденсата и воды. Днище 20 имеет перфорацию 21 для отвода конденсата в процессе формования и пода чи воздуха дпя выгрузки готовых изделий. Охлаждение Форм осуществляется

4 с помощью водяной рубашки 22 (см, фиг. 1,2,3} -образных патрубков 23 (см. Фиг. 2,3), имеющих в верхней части направленную в сторону центра формы перфорацию 24, и верхним концом соединенных через переливные отверстия 25 (фиг. 3) с кольцевыми канавками 26 верхнего фланца 27.

Для увеличения поверхности контакта фланца 27 и крышки 28 с холодной водой по кругу предусмотрены пазы

29 в верхнем фланце 27. Слив воды из водяной рубашки 22 (см. Фиг. 2) осуществляется через патрубок 30.

Водяная рубашка 22 снабжена также приспособлением 31 дпя перелива воды. Крышка 28 и перфорированное днище 20 имеют соответственно выступ

32 и впадину 33 дпя образования при сборке изоляционных изделий замка на торцах, а также для образования замков вдоль изоляционных элементов на перегородке 12 (см. Фиг. 2) впадины 34, 35 справа и слева соответ ст венно.

Фпанец 27 по пазу (см.фиг.1) имеет сливные отверстия 36 для образования душа холодной воды вдоль кольцевой канавки 26. Крышка 28 (см. Фиг. 3) крепится к Фланцу 27 посредством эксцентрикового механизма 37 и петель с другой стороны (усповно не показаны).

Иежду крышкой и фланцем вертикальной формы установлено уплотнение 38 (фиг.11

Иежду нижним фланцем .и основанием установлено уплотнение 39 и они соединены между собой болтовым соедине" нием - болт, гайка, контргайка, шайба - 40. Камера 3 нижней крышки разделена на две части перегородкой 41. форма работает следующим образом.

В холодном состоянии открывают откидную крышку 28 (см. Фиг. 3) с помощью замка 37. Внутренняя поверхность формы (см. Фиг. 1) вручную смазывается кремнийорганической жидкостью ГКЖ"94 или раствором хозяйст" венного мыла для снижения коэффициента трения между иэделием и металлической формой, т.е. для облегчения выгрузки изделий. Затем крышку 28 закрывают и подают в коллектор (паровую камеру) 16 через патрубок 17 пар, который проходит через паровую рубашку 14 (см. поперечный разрез формыфиг. 2) и ее перфорацию 13, перфорацию 2.1, днище 20, перфорацию стакана

18 и отверстия .19. Попадая в камеру

95 6 холодильного трубопровода до диаметра 350 мм и длиной изоляционных элементов 1000 мм, Охлаждение форм (и изделий) осуществляется следующим образом. Через патрубки 23 (см.фиг.3) подается холодная вода, которая одновременно поступает и в водяную рубашку 22, и в кольцевую канавку 26 крышки 27 через переливное отверстие

25. Вода соответственно равномерно растекается по канавке сразу с двух сторон и затем через сливные отверстия 36 идет для образования душа холодной воды. При движении воды через патрубки часть ее через перфорацию

24 (см. фиг. 2,3) рубашки 22 поступает в места стыков наружной стенки формы и перегородки 12. Для сокращения длительности охлаждения в конструкции предусмотрено поступление воды в первую очередь к наиболее толстостенным деталям корпуса 27, 28, а также к стыку формы с перегородкой

12 (фиг. 2) формы.

Длительность охлаждения составляет 5-12 мин и зависит от толщины фор" муемого изделия. Контроль температуры охлаждения форм осуществляется контактными термометрами.

Разгрузка форм осуществляется следующим образом. Закрывается вся запорная арматура на патрубках 9, 10, 11, 17 (патрубок 17 закрыт ранее), 23 и открывается крышка 28, а затем подается воздух через патрубки 4, 5, По достижении определенного давления в камере 3 под ложным днищем 20 готовые изделия выталкиваются сжатым воздухом из полуформ 6, 7. Подача воздуха осуществляется с помощью общеизвестного педального механизма.

Далее процесс повторяется.

Применение изобретения позволяет значительно улучшить разработку структуры фасонных изделий по объему, достиг нуть создание прочного лицевого слоя, улучшить пароиэоляционные свойства изделий и повысить эффективность теплохладообмен4 в процессе изготовления изделий.

20 формула изобретения

Форма для изготовления вспененных изделий, содержащая перфорированный корпус с KpbiUlKQH перфорированный центральный стакан, днище, встроенные друг в друга паровую и водяную рубашки, узлы подачи пара, охлаждаю5 8956

3 пар окончательно конденсируется, а конденсат сливается через патрубок

9, 10. Затем пар перекрывают и, отбросив крышку 28, загружают полуформы 6, 7. Загрузка полистиролом производится заподлицо (ориентировочно от 95 до 100 ). Крышку 28 вновь,.закрывают. Включают вакуум-насос для сброса конденсата через патрубки 9 и 10, а затем подачу пара через l0 патрубки 17.Окончательное вспенива.ние и частичное формование изделия осуществляется подачей острого пара в межгранульное пространство через патрубок l7, камеру 16, уголки па" ровой рубашки 14, перфорацию 13, межгранульное пространство полистирола в полуформах 6, 7, перфорацию вертикального стакана 18, отверстия 19 днища 20 и на конденсацию. Вакуумирование конденсата осуществляется через перфорацию 21 днища 20, камеру

3 основания 1, и патрубки 9 и 10. В камере 3 конденсат из вертикального стакана 18 и полуформ 6, 7 смешивает- 2 ся и сливается через одни и те же патрубки 9 и 10.

С увеличением объема гранул поли, стирола отверстия перфорации 13 запираются и перекрывается доступ пара в межгранульное пространство полуформ

6 и 7, о чем сигналиэируется манометрами и звуковой сигнализацией (на чертежах условно не показано). С повышением давления по манометру с 0,4-1 0 до 1,5-2 атм отключается подача пара и дальнейший процесс осуществляется

3а счет оставшегося тепла. Если окончательное вспенивание и предварительное формование осуществлялось за счет 4 прямого воздействия пара на гранулы, то окончательное формование с образованием лицевого слоя и окончательным структурообраэованием - путем контакт. ного нагрева вспененного полистирола с разогретыми в процессе вспенивания стенками и крышками форм при продолжающемся вакуумировании..

Длительность вспенивания и предварительного формования составляет

1-1,3 мин. Длительность окончательного формования с образованием лицевого слоя и окончательным структурообразованием равна 0,3-0,6 мин. Практически общая длительность термической обработки полистирола не превышает 1,5-2,0 мин. Режим используется например, для производства изоляционных формованных изделий для изоляции

7 895695 8.щей воды и выгрузки готовых изделий, патрубки отвода воды и конденсат, отличающаяся тем, что, с целью упрощения конструкции формы, повышения эффективности теплохладо-, обмена и качества изделий, паровая рубашка выполнена в виде вертикально закрепленных на наружной стенке корпуса и равномерно расположенных по его периметру уголков, соединенных в нижней части корпуса общим коллектором, причем отверстия перфорации на корпусе выполнены в местах крепле.ния уголков и направлены под углом к вертикальной оси формы в сторону выгрузки изделий.

2. Форма rio n.1, о т л и ч а ющ а .я с я тем, что узел подачи охлаждающей воды выполнен в виде L-образного элемента, вертикальная часть которого встроена в водяную рубашку и выполнена перфорированной, причем верхняя ее часть соединена через равномерно расположенные по периметру фланца крышки переливные отверстия с кольцевой канавкой, связанной через отверстия с водяной рубашкой.

3. Форма по п.1, о т л и ч а ющ а я с я тем, что отверстия перфорации центрального стакана выполнены под углом к вертикальной оси формы в сторону выгрузки изделий.

Источники информации, принятые во внимание при экспертизе

1. Обзорная информация, серия

Холодильная промышленность и транс!

5 порт, У 2, Производство и применение изоляционных элементов из пенополи-. стирола для холодильных трубопроводов. ЦНИИ информации и техн.-эконом. исследований, И., 1977, с. 17. го

2. Патент CIIIA И 3537131,кл.425-4, опублик. 1970 (прототип).

Иа на мж0ение

Составитель Т. Небытова.

Редактор Т. Иорозова Техред 31. Пекарь Корректор И. Шароши

Заказ 11571/20 Тираж 672 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж"35, Раушская наб., д. 4/5

Филиал ППП "Патент",г. Ужгород, ул. Проектная, 4