Способ изготовления пластмассовых изделий

Иллюстрации

Показать всеРеферат

0 П И C А Н И Е (>895697

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик(61) Дополнительное к авт. свид-ву(22) Заявлено 25.01.80 (21) 2875744/23-05 с присоединением заявки Ж(23) Приоритет

Опубликовано 07.01.82 ° Бюллетень № 1

Дата опубликования описания 07.01.82 (51)M. Кл.

В 29 F 1/00

3еоудврственлый комитет

СССР оо делам нзобретеннй и открытий (53) УД K 678. 027..74(088.8) В.Q.,Веселов

В. В. Абрамов, А. В. Веселов, D. Ñ.Ò и Н.И.Рысин (72) Авторы изобретения (7l ) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИАССОВЫХ

ИЗДЕЛИЙ

Изобретение относится к области переработки пластмасс, в частности, методом литья под давлением.

Известен способ изготовления пластмассовых изделий путем нагнетания расплава термопласта под давлением в

5 форму, выдержки под давлением, охлаждения в ней и погружения формы с охлажденным изделием в водяную ванну (1).

Однако, получаемые изделия имеют невысокие механические характерис-. тики.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления пластмассовых изделий путем нагнетания расплава термопласта под давлением в форму, выдержки под дав" лением и охлаждейия в ней, осуществляемые при температуре .оформляющей полости (+20) - (+40) С (2) .

Недостатками этого способа являются низкие значения ударной вязкости и прочности полимерного материала в изделии и длительность формования.

Целью изобретения является повыше" ние ударной вязкости и прочности изделий.

Поставленная цель достигается тем, что в известном способе изготовления . пластмассовых изделий путем нагнетания расплава термопласта под давлением в форму, выдержки под давлением и охлаждения в ней, выдержку расплава в форме осуществляют при температуре оформляющей полости 40-120 С в течение 2-10 с, а охлаждение проводят хладагентом до снижения температуры оформляющей полости до (-20) - (+30) C.

Способ изготовления пластмассовых изделий заключается в следующем. В оформляющую полость литьевой формы, стенки которой нагревают до температуры от 40 до 120"С в течение доли секунды, например, индукционными нагревателями, нагнетают расплав термопласта под давлением. Затем осу895697 ществляют температурную выдержку полимера в оформляющей полости в те" чение времени, определенным технологическим режимом (2-10 с), по истечении которого в специальные каналы формы подают хладагент, предварительно охлажденный, например, двухступенчатым компрессорно-конденсаторным агрегатом до отрицательной температуры, что обеспечивает быстрое охлаждение te оформляющей полости до температуры (-20) - (+30) С. После достижения твердого агрегатного состояния по" лимера в форме отформованное изделие удаляют. 15

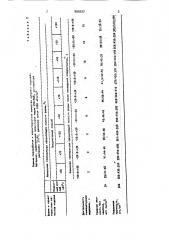

В таблицах 1 и 2 представлены характеристики качества (ударная вязкость с надрезом и разрывная прочность) литьевых изделий иэ полиэтилена: высокой плотности (ПЭВЛ) марки

209-01 и ударопрочного полистирола (УП) марки УПИ-508, полученных no известному способу и предлагаемому.

Из таблиц видно, что с увеличе" нием длительности температурной выдержки, повышением начальной температуры оформляющей полости формы и снижением температуры последней хладаген- зо том наблюдается рост ударной вязкости и разрывной прочности ПЭВП и УП. Оптимальные значения указанных характеристик соответствуют температурной выдержке, равной 6 с, начальной и

35 конечной температуре оформляющей полости формы соответственно +70ОС и

0oC..

Повышение температуры оформляющей полости свыше +120 С связано со снижением. ударной вязкости и прочности полимера в изделии, а также с увеличением длительности разогрева полости формы и резким ростом энергетических затрат на нагрев. Снижение температуры формы ниже (-20) С связано с существенным увеличением прочностных характеристик материала в изделии и ограничивается техническими воэможностями промышленных холодильных машин.

Увеличение длительности температурной выдержки более 10 с неоправдано из-за существенного увеличения времени охлаждения изделия, что по- . казано в табл.3 на примере литьевого изделия из ПЭВЙ толщиной 4 мм, Из таблицы следует также, что бла- годаря охлаждению оформляющей полости формы хладагентом после температурной выдержки время формования изделия резко сокращается и появляется возможность повышения производительности изготовления пластмассо" вых изделий.

Таким.образом, использование предлагаемого способа изготовления пластмассовых изделий позволит расширить область применения полимерных материалов за счет повышения их деформационных (ударная вязкость) и прочностных (разрывная вязкость) характеристик при их переработке в изделия, а также интенсифицировать процессы переработки пластмасс, что несомненно даст экономию народному хозяйству, ! !

I !

1

1

1

I !

I

1

I

1

1

1

3>

1

Ф

I

I в

1

1

l ! !

1 . I ,1

>Ф!

1

О

ФЧ 1 б

I

I

1

I !

1

1

1 I

1 !

«

-з

° Ф

ah

ФЧ

° Ф

Ф

ЪФ> л

° з

Ф °

4Ч ъо

С0

« .а

4Р . м ФЧ

° Ф

О

»О

ФЧ

1А б"Ъ

ФЧ

О, м

° Ф

О

ФЧ

ФФЪ

ФЧ

° Ф

О

ЮЪ

ФЧ

Ф °

О

»Ф>

ФЧ

С> м

О

° °

О

ФЧ

t

l

I

1 1

1 I

1 . б

Ф - о

1

О 1

I-

X е !

» ф 1

ФС I.

X 1 х

>33

Ъ о

I е I

С Ф о !

l

О

«И 3

О м

\ °

О

ФФ

О

ФЧ

t ! l

I ,1

3 !

I

4Ч

° Ф

О

ФФ»

СЧ

О

-а

ФЧ

+ 1

1

I

I !

I ,3

О

ФЧ е

+ I

1

-а

4Ч

° Ф

О

ФЧ

° Ф

О

ФФЪ

ФЧ

O 1

О м

С>

° °

С>

ФЧ

0Ъ

ФЧ

° Ф

С> м м

° Ф

ФФЪ

ФЧ

C 1

З 1

1 а!

О

4ФЪ

О

° Ф

О

4Ч

® 1

X I

l» I

V 1 о !

3-. о !

C I

О

ФЧ

° е

О

О м

° \

lA

С0

° 4»!

0 о 1 о

3: 3 о t

>X I

) 1 е

О м

С>

° Ф

О

ФЧ

>Х

>С 1 о !

4Ч

3.

° Ф

3» л

3>Ъ

ФФ м л

ФФЪ, м

ФЧ

О м

° °

СЭ

° Ф

О

4»4

>D I

Q. 1

Л 1

Ю а! E

I» I

I !

Г »

ФЧ

° °

1С 1

ID I

X 1

Л I

>33 I

У ф. I

1

1

I

Ф

1

1

I

Ф

1

Ф-г — Ч

3 ! .1

C0

-Ф

° °

Ц л

>ФЭ

0Ъ

-а.

lA, 4>е>

ФЧ

° °

C>

О м

° °

С>

0Ъ

ФЧ

ED 1

1 ф

X Ф

Е I

X о

У 1

1

1

1

О

I 1

1 I

I I

1 1

I 3

С>

-а

ФЧ

° °

О

Со

4Ч

° е

О

lA

ФЧ

Ф

-Ф

° Ф

СО

«

IA

° Ф

»о ° л, «3

С> м

° Ф

О

ФЧ

ФОО 1

OC> !

Ф. о ф >Х

Ю

С3

СЧ

ФУЪ л м

1 !

1

l

1 !

I

1

1!

>С у

X X

s v е а. ае

4О 1»

tC .Ф ф - .

X o ф о.й

ЕaC.

3» Х

« fD

>X CL х л

3» I»

5а б>3 Е х с е

Щ « е ° .С О

ХОЪт

rc> V

>33 О

ФЧ W фи!ахх о е б>ФО

s с= ф X CO

Х 3О ФС

X О о

r Z IX t- X

3- О Ф:

u r, X C Ol а x

DI>X X

3- О Е ххс

ID 0.ф

О. O ID

>33 ф СС л 4 » >> ео х хм

1» 3" ФЧ

О

ФО X ф

>33 r» ID

310 >D

6 C е «о

>ЕЕ

1 аб

3 !

X I

1 о

О 1

3 о !

C 1

>Д, "! е а !

О t!

333 I

0, л !

1- !

>D а !

4! с !! е !

1 I

1 1

1- - л

1 + I

Ф 1

I 1

l I

Ф

Ф 1 ф 1 I

N t а

С

1

1 1

895697

ФЧ

»

° е со

3> 3

° е

ФФЪ м

° з.

4Ч, lA м л

Фо

° Ф

ЮЪ

3А

Ю °

« ъо е °

ФЧ

° в

Ф»

° Ф

00 со

СР

° Ь

CO

ФФЪ

Фо

° Ф

ФЧ

34\

1 I

t>I

В X

g u х 4 х о фОФФО сала Е 3л х ах

895697

А, CI

4ФЪ

° Ф

С>

4Ч

Ф

° 43 м

° е

ЪЗО

4ЭЪ

° е

tA

44Ъ В ю I

4Ч 1

+ 1

1 !

1 м

М с

>О б»

Ю

Ф» б

I

I

I

3 !

1

t

1 !

I !

I

1 о

33Ъ о, м

-э

° е !

А

tA м

4О

«Ф м ба

С>

Р«

° а ббЪ м

Сб м

+ еа о

° а ь

ВЧ

1 м

-бб, ° ее

ОЪ

4ФЪ ь м

° ° ь

4Ч

1 аА м

° а ь

-Р

° ° ео м

1 1

3 1 ! . 1

1 I

С>, -м

° °

-Ф

-йг

° а ббЪ

° °

С> !

«« м

° е о

4Ч бб

° ° о

ЭЧЪ

° Э о

4Ч

ЪВВ о

Ма

° е

Ю

44Ъ

° е о

4Ч

4В

IA

° е

ЪСВ

° е о

ВЧ

«ф

1 Ю 1 б 3

1 ®

1 t

1 X 1

1 1» 1

1 at

t 3

>з

I Сб ф I

I 4

4СВ

Ю м

° Ф ь

4ЭЪ

° ф

° Ф о м

Ю м

° т

Сб

Е 1 ь

4Ч

I бе!б

43

° е .ЪО д

° Э

4ФЪ

М

033

34Ъ м

° Ф о

СЧ

43

° а

CI

4 О

С>

° а ь

4Ч

gl

Я 1

I Ю 3 ! O.1

I Л I

r б

I t3t 1 а

l Сб I

1 б- I

CÅ б i» I б 1

3 C 1

1 >33 1

1 X 1

1 Р I

1 К 1

X I

I 4tI 1

1 М I о .С

Сбб м

Сб м

° Э

CI

СЧ

I с=! б л!

I 1"

1 1 ttt 1 с» а!

I Л t Ф 1

1 а 1 ! I t

1 I 1

I «1

i l

I 1 . 1 ! 1 о

° э

° а

° 43

«>3«

° Э

° е дб м

° е

Ю

«Ф

° Ф

° Ф

CI

3!a м C!

34Ъ м

° Ф

Сб м

43

° Ф

CI о ,м +

° Э о

1 4 б

ФФ м

° е

° Ф

Oi

4 %

Еб 6 бб ф

)i

1 !

l

>й а

4> Л

Сб Р х (Q 4>

Р X

4X CCI ««.

CD u

>4Ъ б>> 3

1» 4» D

aI> D

>tI О ф Ф х ас

X 7 tx з

xcк и Catt

XXX аб- х

>a> u >tI

>С С ъо

X ZC> л сэ р о (Ф

O ЛСВ ю «о

1= фФ

2 cL

Ф Я

1: !

1 D 1

1 Л !

1 +

I 1

1 3

1 1

I 1

I 1 б Ю 1

1 В 1

1 + t 1 ° t

«-а

I В

1 В

1 !

1 !

t 1 о

l 4«4

1 + t

1 1

I I

I I

1 1

t I

D л ! . 1

I 1

t I

I б » « » 3

1 б

I 1

1 1

I 1

I,

I D

I ->б t

1 +

О

Е! и 1 I 1

>X!.! ь !

X I 4Ч 1

>tI I -

Й!

«! 1

1

1

1!

1

I о 1

43 1

1» t. >33 ° о ф !

° l

C 1

X 1

Z 1

Q 1

Ф!

О 1 бб I к !

З 1

0 t в !

> t и о к о

С !

1. >X

Q I

Л а»б

895697

Таблиц

Сравнительные данные по временам охлаждени литьевых иэделий толщиной 4 мм (образец тип VI no ГОСТ 11262-65) из ПЗВП и УПИ по известному и предлагемому способам

Температура формы С, оформл.полость

Температурная выдержка, с

Температура расплава1 С началь- конечная ная

230

23

+20

+40

230

+40

27

14

0,2 . 0,8

1,2

+30

-20

«11»

«11,»

l1»

«1l»

« I I»

«I I»,0,8

1,4 1,8

29

« I I» ,«11»

«11»

«!1»

+30

-20

+70

«I I»

«11»

«I I»

«11»

1,8

2,4

2!8

33

16

°,11

l l »

« I I»

+30

-20

« l l»

l1»

«! l»

+120

«11»

«! 1»..

28

0,2

0,8

1,2

«11»

» I l»

« I I»

+30

-20

«l l

«11»

«1!

«11»

+30

«20

0,8

1,4

1,8

31

17

«I 1»

l l»

+70

«I I»

«11

«11»

l 1»

« l l»

1,8

2,4

2,8

18

«!!»,11»

»11»

+30

-20

«11»

«1!»

»11»

+120

«I I»

«11»

18

0,2

0,8

1,2

+40

+30

-20

«11»

« I 1»

« I I»

«11»

l l»

«11»

0,8

1,4

1,8

32

19

«11»

«11»

11»

+30

-20

+70

«tl»

« I I»

«11»

«11»

1,8

2,4

2,8

37

21

«11» ,« i l

«I 1»

«I I »

l I »

+30

-20

II ,«11»

«11»

Время пере" стройки на заданную. т«ру после температур" ной выдержки, с

8ремя охлаждения в форме, с

895697 12 охлаждение проводят хладагентом до снижения температуры оформпяющей полости.до (-20) - (+30) С. формула изобретения

Составитель С. Ерофеева

Редактор Т. Морозова Техред Л. Пекарь Корректор Л. Шеньо

Заказ 11571/20 Тираж 672 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент",г, Ужгород, ул. Проектная, 4

Способ изготовления пластмассовых изделий путем нагнетания расплава тер" ,мопласта под давлением в форму, выдержки под давлением и охлаждейия в ней, о т л и ч а ю щ и " c я тем, что, с целью повышения ударной вяз" кости и прочности изделий, выдержку расплава в форме осуществляют при температуре оформляющей полости

40-120 С в течение 2-10 с, а также

Ист.очники информации, принятые во внимание при экспертизе

1. Патент США It 3745150, кл. 264-75, опублик. 1973.

2. Авторское свидетельство СССР

М 254066, кл. В 29 F 1/06, 1967 (прототип).