Устройство для формирования заготовок из порошковых полимерных материалов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, Союз Советскин

Социалистических

Республик (и 8957ОО (6l ) Дополнительное к авт. с вид-ву (22) Зая влено 30 . 0 g . 80 (2 3 ) 2р30Яс1/23 0с с присоединением заявки М

В 29 F 3/014

В 29 С 3/00

Тааулнрствснный комитет

СССР аа делаи нзабретеннй и аткрытнй (23) ПриоритетОпубликовано 07,01,82, Бюллетень М 1

Дата опубликования описания 10,0 1 82 (з) ИК 678,057 (088. 8} (72) Авторы изобретения

Э. К. Волошин-Челпан, В. П. Евтуше

И. Н. Махонин, К, Б. Славцов и B. В

s, 1з-.-й, Яоткин, окровский, ст

Д.: ( с ч )

>

{71) Заявитель (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЗАГОТОВОК

ИЗ ПОРОШКОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Изобретение относится к области

:переработки пластмасс и более конкретно к установкам для непрерывного производства заготовок из порошковых полимерных материалов.

Известно устройство для непрерывного формования стержней из порошковых полимерных материалов, содержащее узел питания, пуансон, жесткую матрицу, образующие узлы предварительного таблетирования, узел для закрывания и открывания камеры предварительного таблетирования, включающий подвижный элемент, состоящий из пары вращающихся вокруг вертикальных осей плеч, прилегающих друг к другу по вертикальной плоскости (11.

Устройство содержит также две последовательно расположенные камеры радиального прессования с эластичными оболочками.

Недостатком данного устройства являются его сложность и относитель,но невысокая точность размеров ваго товок. Указанные недостатки являются следствием трехступенчатой схемы прессования, осуществленной в данном устройстве. В частности, прессование, заготовки в двух последовательно расположенных камерах радиального прессования приводит к нарушению геометрии заготовки в связи с тем, что при предваритель10 ном прессовании в жесткои матрице ч плотность заготовки неравномерна по ее высоте.

Наиболее близким по технической сущности и достигаемому результату

15 ч к изобретению является устроиство для формования заготовок иэ порошковых полимерных материалов, содер жащее раму, матрицу со сквозным рабочим каналом, пуансон, соединенный с приводом перемещения, и загрузочный бункер(2Л

Недостатком данного устройства являются низкое качество и недоста895700

55 точная точность размеров заготовки.

Этот недостаток вызван тем, что в процессе эксплуатации устройства силы трения, возникающие на поверхности контакта заготовки и матрицы, приводят к износу последней и соот- ветственно к увеличению диаметра матрицы, особенно в той ее части, которая расположена ниже зоны работы пуансона ° Увеличение диаметра матрицы при сохранении диаметра заготовки приводит. к уменьшению натяга на поверхности контакта заготовки и матрицы и, соответственно, к уменьшению сил трения. Следствием этого является возникновение перемещения заготовки при давлении прессования меньшем, чем это необходимо для по" лучения требуемой плотности. В итоге после спекания заготовки получаются недостаточно плотными а увеличение усадки, связанное со спеканием недостаточно плотной заготовки, приводит к более значительному иска" жению ее размеров. Например, в начале использования устройства для прессования стержней диаметром 10 мм и длиной 50 мм удельный вес загото8оК в неспеченом состоянии составлял 1 83 г/смь и после спеканияУ

Ъ соответственно 2,19 г/см . После прессования 10 000 заготовок износ матрицы составил 0,03 мм и удельные вес неспеченой заготовки соста- j вил 1,75 г/смЗ, спеченой -- 2,05 г/см -"„ диамерт заготовки уменьшился на 53 по сравнению с первыми партиями заготовок, Целью данного изобретения является повышение качества заготовок за счет обеспечения точности их размеров.

Для достижения указанной цели в устройстве для формования заготовок из порошковых полимерных материалов, содержащем раму, матрицу со сквозным рабочим каналом, пуансон, соединенный с приводом перемещения, и загрузочный бункер, матрица выпол; нена составной из недеформируемой в радиальном направлении и размещенной в зоне действия пуансона части и последовательно с ней распо ложенной деформируемой в радиальном направлении части, диаметр рабочего канала которой в свободном состоянии выбран меньшим диаметра рабочего канала недеформируемой части.

Такое выполнение устройства позволит создать гарантированный натяг на поверхности контакта заготовки и деформируемой части матрицы, а следовательно, и требуемое значение сил трения, что обеспечит перемещение заготовки только при достижении давления прессования, необходимого для получения заданной плотности заготовки, так как последняя при этом уплотняется более чем в два раза, что приводит в итоге к более высокой точности размеров за счет повышения плотности и равноплотности заготов15 ки °

Во избежание появления микротрещин при радиальном силовом воздействии на заготовку со стороны деформируемой части матрицы, разность диаметров недеформируемой и деформируемой частей матрицы, обеспечивающая натяг, то есть радиальное давление на заготовку, устанавливается такой величины, чтобы радиальное давление на боковую поверхность заготовки в зоне деформируемой части матрицы было меньше бокового давления на заготовку в зоне недеформируемой части матрицы.

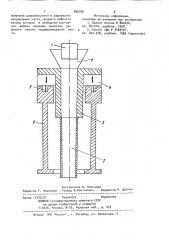

На чертеже схематически показано предлагаемое устройство для формования заготовок из порошковых полимерных материалов.

Устройство состоит из пуансона 1, соединенного с приводом перемещения (на чертеже не показан), деформируе35 мой в радиальном направлении части 2 составной матрицы, прикрепленной к недеформирувмой части 3 матрицы, соединенной с вибратором 4, смонтирован4О ным на пружинах 5, установленных на раме 6, Матрица соединена с загрузочным бункером 7. Деформируемая 2 и недеформируемая 3 части матрицы выполнены со сквозным рабочим каналом, причем диаметр рабочего канала деформи45 руемой части 2 в свободном состоянии выбран меньшим диаметра рабочего канала недеформируемой части 3.

Устройство работает следующим образом.

-В отверстие недеформируемой части

3 матрицы 4 вставляют оправку, выполненную из материала, коэффициент трения которого о стенки матрицы такой же, как и у прессуемой заготовки о стенки матрицы, или из материала прессуемого порошка с диаметром, равным диаметру пуансона 1, и дли895700 б ной, равной длине деформируемой части 2 матрицы. Включают привод пуансона 1 (на чертеже не показан) и пу" ансон 1 проталкивает оправку в рабочи канал деформируемой части 2 матрицы.

При этом деформируемая часть 2 матрицы растягивается и создает давление на цилиндрическую поверхность оправки, вызывающее силы трения, препятствующие ее перемещению, После того, как оправка полностью разместилась в рабочем канале матрицы, пуансон 1 поднимают в исходное положение, вклю чают вибратор 4, приводящий в колебательное движение части 2,3 матрицы; загружают из загрузочного бункера 7 порцию порошка, предварительно уплотняют его вибрацией, передаваемой от матрицы и верхнего торца оправки, включают привод пуансона

1, прессуют из порошка заготовку и по достижении на торце пуансона 1 усилия, равного сумме сил трения оправки о деформируемую часть 2 матрицы и отпрессованной заготовки о стенки рабочего канала части 3 матрицы, проталкивают заготовку в деформируемую часть 2 матрицы, при этом оправку перемещают вдоль рабочего канала части 2 матрицы и частично выводят ее из матрицы, после чего пуансон 1 возвращают в исходное положение и цикл повторяют, Можно отметить, что длина рабочего канала в недеформируемой части матрицы должна определять объем больший, чем объем виброуплотненного порошка, требуемый для получения одной заготовки. Длина деформируемой части 2 матрицы определяется максимально допускаемым давлением, которое может быть приложено к цилиндрической поверхности заготовки без ее разрушения и для создания требуемого значения сил трения. Разность диаметров рабочих каналов частей матрицы определяется максималь- но допустимым давлением на цилиндрическую поверхность заготовки без ее разрушения и условиями прочности материала деформируемой части 2 матрицы.

Пример . 8 недеформируемую часть 3 матрицы диаметром 10 мм, длиной 100 мм вставляют оправку из фторопласта-4 по скользящей посадке длиной 150 мм, включают привод пуансона 1 и проталкивают оправку, с усилием 200 кг в деформируемую част

l0

Устройство для формования заготовок из порошковых полимерных материалов, содержащее раму, матрицу со сквозным рабочим каналом, пуансон, соединенный с приводом перемещения, и загрузочный бункер, о т л и ч аю щ е е с я тем, что, с целью повышения качества заготовок за счет обеспечения точности их размеров, матрица выполнена составной из недеформируемой в радиальном направлении и размещенной в зоне действия пуансона части и последовательно с ней распо

16

3$

2 матрицы длиной 150 мм с диаметром

9,8 мм. Поднимают пуансои 1 в исходное положение. Включают вибратор

4, вызывающий колебания частей 3,2 матрицы с частотой 50 Гц и ускоре" нием 3 g, Загружают порцию порошка фторопласта-4 весом 7,5 г и одновременно за счет передачи ему вибрации от части 3 матрицы и верхнего торца уплотняют до средней плотности, равной 1 г/см. Включают привод пуансона 1, прессуют порошок при максимальном давлении 250 кг/см и затем перемещают его в деформируемую часть

2 матрицы, где прикладывают к его цилиндрической поверхности со стороны деформируемой стенки 2 матрицы давление, равное 60 кг/си . Затем возвращают пуансон 1 в исходное состояние и цикл повторяют. На выходе из деформируемой части 2 матрицы заготовку отделяют от последующей и подают в приемный бункер {на чертеже на показан).

Пооле прессования 10 000 заготовок износ дефориируемой части матрицы так же как и у прототипа составил 0,03 мм, однако натяг уменьшился незначительно. Удельный вес неспеченых заготовок, лрактически не изменился, составил 1,82 г/см, а после

3 спекания - 2,19 г/см . При этом диаметр заготовок по сравнению с первы ми партиями заготовок изменился менее, чем на 0,51.

Таким образом, использование данного решения позволяет повысить точность размеров более кругной партии заготовок примерно в 10 раз по сравнению с известным устройством.

Формула изобретения

895700

Составитель Л. Кольцова

Редактор Т. Морозова Техред Ж.Кастелевич Корректор А. Йзятко

Заказ 11572/21 Тираж 672 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП чПатент", r. Ужгород, ул. Проектная, 4 ложенной деформируемой в радиальном направлении части, диаметр рабочего канала которой в свободном состоянии выбран меньшим диаметра рабочего канала недеформируемой части. (8

Источники информации, принятые во внимание при экспертизе

1. Патент Англии М 800452, кл. 87/2/А, опублик. 1958.

2. Патент США Ф 3483597, кл. 425-378, опублик. 1969 (прототип).