Устройство для профилирования термопластичных материалов

Иллюстрации

Показать всеРеферат

CoIo3 Севетския

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 3005.80 (21) 2933460/28-13 с присоединением заявки Ио— (23) Приоритет—

Опубликовано 0703 82. Бюллетень Н9 1

Дата опубликования описания 070182

<1>895815

РЦм. кл.з

В 65 В 9/02

Государствеввмй комитет

СССР яо делам изобретений н открытяй

Рз) НЖ 621. 798. 4 (088.8) /

В. И. Раутенберг и Н. Ф. Мельников (72) Авторы изобретения (71) Заявитель (5 4 ) УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ

ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ

Изобретение относится к оборудованию для упаковки предметов в термопластичную пленку, а именно к устройствам для профилирования термопластичных материалов, н может быть использовано в пищевой проьь шленности и других отраслях народного хозяйства.

По технической сущности и достигаемому результату к предлагаемому устройству наиболее близко известное устройство для профилирования термопластичных материалов, содержащее soapyхопроницаемую рабочую поверхность, механизм герметизации, пневмовакуум- l5 ную систему с распределителем и нагреватель (11 .

Недостатками известного устройства являются низкая скорость профилирования пленки и повышенный расход мате- 20 риала. Эти недостатки обусловлены прерывностью процесса профилирования и несовершенством механизма герметизации; в котором для герметизации используется часть пленки, прилегающей к профилируемому участку по его периметру и направляемой в отходы.

Целью изобретения является повышение производительности устройства и снижение отходов материалов.

Поставленная цель достигается тем, что в предлагаемом устройстве для профилирования термопластичных материалов, содержащем воэдухопроницаемую рабочую поверхность, механизм герметизации, пневмовакуумную систему с распределителем и нагреватель, воздухопроницаемая рабочая поверхность расположена на боковой поверхности цилиндрического барабана, внутренняя полость которого разделена на взаимноиэолированные камеры, прилегающие к внутренней стороне воздухопроницаемой рабочей поверхности, которая образована взаимно перекрещивающимися кольцевыми и параллельными оси барабана каналами, причем кольцевые каналы прерваны в местах сопряжения смежных камер.

При этом механизм герметизации представляет собой ленту, облегающую часть поверхности барабана.

Распределитель может быть расположен внутри формующего барабана с возможностью соединения его камер со снятым воздухом и вакуумом.

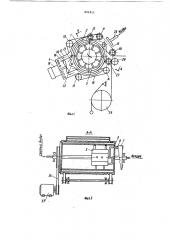

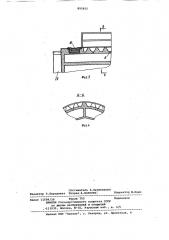

На фиг. 1 схематично изображено устройство для профилирования термопластичных материалов; на фиг. 2 разрез A-A фиг. 1; на фиг. 3 — мехаСпециальное конструкторско — технологическее бюро

Минусинского завода специального технологического оборудования

895815

16

Формула изобретения

45 низм герметизации; на фиг. 4 — разрез

Б-Б фиг. 3.

Устройство (фиг. 1,2) содержит формующий цилиндрический барабан 1, воздухопроницаемую рабочую поверхность 2, механизм герметизации,пневмовакуумную систему (на фигурах не показана) с распределителем 3 и нагреватель 4.

Поверхность 2 расположена на боковой поверхности барабана 1. Внутренняя полость барабана 1 разделена на взаимно изолированные камеры 5, прилегающие к внутренней стороне поверхности 2, при этом последняя образована взаимно перекрещивающимися и параллельными оси (на фигурах не показана) барабана 1 кольцевыми каналами, которые прерваны в местах сопряжения смежных камер 5. В местах пересечения каналов имеются радиальные отверстия 6 (фиг. 3).

Распределитель 3 расположен внутри барабана 1 с воэможностью соединения его камер 5 в зоне нагрева с вакуумом и в зоне охлаждения со сжатым воздухом (фиг. 2). для управления распределителем 3 служит неподвижный кулачок 7, действующий через ролик 8 и рычаг 9.

Механизм герметизации представляет собой ленту 10, облегающую часть поверхности барабан, 1, с фторопластовым покрытием и имеет приводной вал (на фигурах не показан) с двумя шкивами 11, приводимыми в движение от барабана 1 через зубчатое колесо

12 цепной передачи 13, и шкивы 14, 15,16.

Нагреватель 4 имеет кожух 17, вентилятор 18 с электродвигателем 19, делители 20 потока, жалюзи 21 и термодатчик 22.

Привод устройства включает электродвигатель 23, ременную передачу 24. и зубчатое колесо 25, неподвижно закрепленное на валу барабана 1.

Термопластичный материал намотан в рулон 26 и пропущен между приводными 27 и прижимным 28 валиками.

Устройство работает следующим образом.

Барабан 1, получакиый вращение от электродвигателя 23 через ременную передачу 24, передает вращение валику 27, при этом термопластичный материал (пленка) разматывается из рулона

26 и огибает поверхность 2, причем края пленки прижимаются герметично к поверхности барабана 1 лентами 10, .линейная скорость которых равна линейной скорости протягивания пленки.

Камеры 5 последовательно герметиэируются пленкой и входят в зону нагреЗц

5О

60 ва, при этом осуществляется их вакуумирон ание через распределитель 3, получающий команду от кулачка 7. По мере разогревания пленка под действием разности атмосферного давления и давления в камерах 5 обтягивает поверхность 2 и повторяет ее форму.

Температура в зоне нагрева контролируется термодатчиком 22. При выходе камер 5 из зоны нагрева осуществляется их соединение со сжатым воздухом через распределитель 3, при этом профилированная пленка отделяется от поверхности барабана 1 и одновременно подложка (на фигурах не показана) охлаждается воздухом, поступающим через сопло 29, и окончательно отделяется от поверхности барабана 1 с помощью валика 30.

Предлагаемое устройство для профилирования термопластичных материалов обеспечивает по сравнению с известным устройством увеличение производительности в 1, 8 раза и снижение при этом отходов материалов.

1. Устройство для профилирования термопластичных материалов, содержащее воздухопроницаемую рабочую поверхность, механизм герметизации, пневмовакуумную систему с распределителем и нагреватель, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности и снижения отходов материалов, воздухопроницаемая рабочая поверхность расположена на боковой поверхности цилиндрического барабана, внутренняя полость которого разделена на взаимно изолированные камеры, прилегающие к внутренней стороне воздухопроницаемой рабочей поверхности, которая образована взаимно перекрещивающимися кольцевыми и параллельными оси барабана каналами, причем кольцевые каналы прерваны в местах сопряжения смежных пар.

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что механизм герметизации представляет собой ленту,облегающую часть поверхности барабана.

3. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что распределитель расположен внутри формующего барабана с возможностью соединения

его камер со сжатым воздухом и вакуумом.

Источники информации, принятые во вниМание при экспертизе

1. ABTopcIcoB свидетельство СССР

В 628030, кл. В 65 В 9/02, 1978 °

895815

Эиа4

Заказ 11589/26 Тираж 705

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий, 113035, Москва, Ж-35 РаушскаЯ наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель А. Бражникова

Редактор Э. БОродкина Техред A. Бабинец i Корректор М Пожо