Способ автоматического управления периодическим процессом сульфатной варки целлюлозы

Иллюстрации

Показать всеРеферат

О тт И С А Н И Е 896133

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 04. 12. 79 (21) 28б 2857/28-12 с присоединением заявки М (23) Приоритет

Опубликовано 07.01.82, Бюллетень М 1

Дата опубликования описания 09.01. 82 (51)M. Кл.

0 21 F 7/12

Государственный комитет

СССР да делам изобретений и откррытнй (5З) УДК 87б.011 (088. 8) В. В. Мажура, В. Ф. Пашинский, Э. В. Цешковокий,,„, Л. Н. Стронский, А. E. Степанов и В. Н. Скорик (72) Авторы изобретения

Украинское научно-производственное объединение целлюлознобумажной промьппленности и Институт электродинамики

АН Украинской ССР (71) Заявители (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПЕРИОДИЧЕСКИМ ПРОЦЕССОМ СУЛЬФАТНОЙ

ВАРКИ ЦЕЛЛЮЛОЗЫ

Изобретение относится к способам управления процессами целлюлозного производства целлюлозно-бумажной промышленности и может быть использовано для автоматического управления периодическим процессом сульфатной варки целллюлозы.

Известен способ автоматического регулирования периодического процесса сульфатной варки целлюлозы с предва" рительным гидролизом, путем регулиро10 вания расходов компонентов варки и регулирования температурного режима гидромодуля путем изменения подачи пара в теплообменник по вычисляемой величине показателя глубины гидролиl$ за (1), Недостатком известного способа является то, что с точки зрения энергетических затрат, например, расхода

20 греющего пара, автоматическое регули" рование не оптимально. Кроме того, отсутствует нспрерывная динамическая коррекция ряда задающих значений температуры реакционной массы в процессе двух стадий варки.

Целью настоящего изобретения является повышение эффективности управления процессом варки.

Указанная цель достигается тем, что измеряют текущее значение температуры и давления пара в варочном котле и теплообменнике и корректируют величину задания по подаче пара в теплообменник в зависимости от измеренных значений текущей температуры и давления пара в теплообменнике, причем при превьппении разницы измеренной в котле текущей температуры и оптимальной заданной ее величины осуществляют коррекцию подачи пара в теплообменник с учетом скорректированного задания по расходу пара.

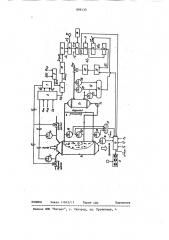

На чертеже представлена схема реализации способа.

Система содержит вар .чный котел 1 периодического действия, теплообменник 2, гидронасос 3 циркуляционной ли8961 33 нии варочного раствора, датчик 4 расхода белого щелока, датчик . 5 расхода черного щелока, вычислительное устройство 6, блок управления 7, блок 8 прогноза качества вырабатываемой цел- 5 люлозы, блок 9 коррекции прогноза качества,блок 10 нормирования интегрального критерия варки, блок 11 селекции оптимального режима варки, блок 12 наборов оптимальных режимов варки, 1© блок 13 формирования абсолютного ряда заданий температуры в варочном котле, таймер 14, блок 15 — анализатор регулировок, датчик 16 давления в варочном котле, блок 17 усреднения температуры, датчики 18, 19, 20 температур, сигнальная арматура 21 блок 22 умножения, блок 23 коррекции задания расхода пара, блок 24 сравнения, блок 25 оптимизации, датчики 26, 26

27 температуры пара на входе и выходе в теплообменник, датчик 28 давления пара на входе в теплообменник, блок 29 логики, регулирующее устройство 30.

Система работает следующим образомМ

В вычислительное устройство 6 вводятся от пульта оператора результаты лабораторных анализов — влажность щепы, содержание активной щелочи в белом щелоке, расход щепы, где опреде- Ю ляются задания расходов белогЬ и черного щелока.

Осуществляется заливка белого щело ка. Весь процесс в ЛСУ контролируется при помощи таймера 14. Затем в устрой-у стве 6 определяется содержание активной щелочи в варочном растворе. Сигнал этой величины поступает в блок прогноза качества вырабатываемой целлюлозы 8. В этом блоке фиксирова- щ на статическая модель процесса делигнификации, а прогноэируемое значение качества целлюлозы оператором-варщиком вводится в блок коррекции прогноза 9, В блок 9 вводится также экспериментально установленный для конкретного процесса делигнификации показатель эффекта гидролиза.

В период загрузки щепы в варочный котел 1 вычисленные задания расходов щелоков иэ вычислительного устройства поступают в управляющее устройство 7, в котором формируются сигналы команд заливки щелоков по такой про° грамме, чтобы обеспечить пропитку ще- пы черным щелоком, т.е. во время загрузки осуществляется заливка черного щелока и включается его циркуляция через котел 1, а после загрузки осуществляется заливка белого щелока.

Сигнал величины скорректированного прогноза качества поступает в блок 8, где по статической модели процесса делигнификации вычисляется задающий показатель глубины гидролиза, который преобразуется в блоке 10 нормирования в размерную величину. По величине этого нормированного критерия варки в блоке селекции 11 определяются коэффициенты выбора соответствующего оптимального технологического режима производства, Затем сигналы от блока Il поступают в блок 12 набора оптимальных режимов варки, в котором проверяется достоверность выбранного режима.

При недостоверности информации сигнал с блока 12 поступает на сигнальную арматуру 21. Сигнал о выбранном режиме варки далее поступает в блок 13 формирования абсолютного ряда зада- ний температуры, где в моменты времени процесса сульфатной варки, определяемые таймером !4, вычисляются значения задания температуры в варочном котле. Это значение задания температуры пересчитывается в блоке 22 умножения на величину задания расхода пара в теплообменпик 2, после чего сигнал расхода пара корректируется в блоке коррекции эадапия расхода пара 23, для чего в блоке оптимизации 25 формируется новое значение расхода пара в теплообменник с учетом измеряемых в теплообменнике датчиками 26-28 значений температуры и давления. В блоке сравнения 24 определяется знак и величина приращения расхода пара с последующей коррекцией задания расхода пара. Блок логики 29 обеспечивает возможность реализации анализа работы всей АСУ технологического процесса при помощи анализатора регулировок !5, который сравнивает усредненное в блоке 17 значение температуры текущего варочного раствора(измеряе;: мой в трех точках линий циркуляции— на выходе иэ котла. 20, а также в двух — на входе 18, !9) с заданным значением температуры в варочном котле, сигнал величины которого поступает от блока 13.

Данное сравнение обеспечивает обратную связь в АСУ по действительному значению температуры. Если ранее

8961 заданная максимальная разность лодь-. е ема температуры в котле — ЛТ на п3с(х одном шаге регулировки или минимальная — ЬТ -,а также действительные л о разности текущих температур Ь „аТ фиксируемые в блоке 15, не нахо(анпат дятся в следующем соответствии: T(min)y t&Tvn1% (26)

Т Т (waxn- чему то включается сигнализация 21, а че- 30 рез блок логики 29 резервируется задание расхода пара регулятору расхода пара 30, т.е. устанавливается задание О.

Формула изобретения

Способ автоматического управления периодическим процессом сульфатной 20 варки целлюлозы с предварительным гидролиэом путем регулирования расходов компонентов варки и регулирования температурного режима гидромоду33 d ля путем изменения подачи пара в теплообменник по вычисляемой величине показателя глубины гидролиэа, о тл и ч а ю шийся тем, что, с цепью повышения эффективности управле» ния процессом варки, измеряют текущие значения температуры и давления пара в варочном котле и теплообменнике и корректируют величину задания по подаче пара в теплообменник в зависимости от измеренных значений текущей температуры и давления пара в теплообменнике, причем при превышении разницы измеренной в котле текущей температуры и оптимальной заданной ее величины осуществляют коррекцию подачи пара в теплообменник с учетом скорректированного задания по расходу пара.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР

Ф 414337, кл. 0 21 С 3/02, 1974.