Способ уплотнения сено-соломистых материалов

Иллюстрации

Показать всеРеферат

Союз Советсккк

Соцкапистнческкн

Республик

О П И С А Н И Е ()897160

ИЗОВ ИтЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свид-ву (22) Заявлено 30.04.80 (2! ) 2919471/30 — 15 с присоединением заявки РЙ (28) Приоритет (5! )М. Кл.

А 01 F 15/00

9юоударотвенный комитет по делам изобретений н открытий

Опубликовано 15.01.82. Бюллетень № 2

Дата опубликования описания 15.01,82 (53 ) УД К 631.364.. .5,021 (088. 8) (72) Авторы изобретения

Б. Г. Гордиенко, О, Г. Ангилеев и H. И. Сипко ; (4.;еу. (!.К

Ставропольский научно- исследовательский институт ( к сельского хозяйства (7! ) Заявитель (54) СПОСОБ УПЛОТНЕНИЯ СЕНΠ— СОЛОМИСТЫХ

МАТЕРИАЛОВ

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при уплотнении преимущественно больших объемов сена, соломы и т. и. материалов.

Известен способ уплотнения материалов под действием статической нагрузки и вибрации. Он широко применяется на практике при заготовке прессованных кормов пресс- подборщиками, рулонными прессами, уплотнителями, брикетировщиками и др. (1).

Наряду с простотой технологического процесса способ статического прессования сеносоломистых материалов требует значительных энергозатрат. Так для уплотнения сена до плотности 400 кг/м необходимо удельное давление свыше 110 Н/см . Наличие больших

z внутренних напряжений в сжатом статической нагрузкой материале вызывает его упругое расширение, что снижает плотность материала и искажает форму спрессованной кипы. Применение обвязки для сохранения объема и формы кипы не устраняет полностью этих недостатков. Высокие удельные давления сжатия материала требуют повышенной металлоемкости конструкции. Кроме того, часть энергии при уплотнении нерационально расходуется на сжатие газообразной фазы (воздуха) сено-соломистого материала и фильтрацию ее через пористую среду из прессовальной камеры. Так при сжатии до плотности 200 кг/м сопротивление фильтрации воздуха составляет 10 — 40% общего сопротивления сжатию материала.

Известны устройства для уплотнения сено соломистых материалов, работающих по методу, называемому перепрессовкой. Суть метода состоит в том. что уплотнение проводится в два этапа. В начале сено или солома прессуется статической нагрузкой в кипы низкой плотности с наложением ограничителя объема (обычно обвязка шпагатом или проволокой), затем, спустя продолжительное время (несколько часов, суток или месяцев), кипы перепрессовываются до требуемой плотности с заменой ограничителя объема (2).

Энергоемкость процесса при. этом методе снижается, так как часть накопленной энергии в виде внутренних напряжений после первого этапа уплотнения рассеивается и на втором эта897160 пе материал уплотняется пр требуемой плотности при меньших внешних давлениях. Однако, в самой основе этого метода заложена необходимость выполнения процесса с помощью двух самостоятельных устройств, что повышает металлоемкость, усложняет технологический процесс, снижает производительность. На первом этапе уплотнения, после выхода кипы из прессовальной камеры, деформация материала не остается постоянной, так как обвязочный материал недостаточно удерживает кипу в заданном объеме и под действием вну-ренних напряжений кипа деформируется, ее форма искажается. Чтобы удержать материал кипы в заданном объеме, на втором этапе при перепрессовке кипа уплотняется с избытком, получая деформацию, большую требуемой с тем, чтобы при обвязке ее получить меньшие внутренние напряжения, недостаточные для разрыва обвязочных ремней. Это повышает энергоемкость.

Известен способ уплотнения сено-соломистых материалов, содержащий операции загрузки материала в емкость, уплотнения при активной внешней нагрузке и вибрации (3).

Ю

Недостатком его является высокая металлоемкость из-за применения нескольких устройств,, увеличенный объем погрузочно-разгрузочных работ между этапами уплотнения, что повышает энергоемкость вспомогательных операций и снижает производительность процесса.

Цель изобретения — снижение энергоемкости и повышение производительности процесса. Указанная цель обеспечивается тем, что уплотнение при активной внешней нагрузке чередуют с выдержками при постоянном объеме без актив35 ной внешней нагрузки, а вибрацию осуществляют поср дством перепада давления газообразной среды в емкости ча величину,р y kL< где д р — величина периодического падения давления газообразной фазы в емкости; k—

49 коэффициент, характеризующий фильтрационные свойства материала; L < — наибольший путь, проходимый воздухом в емкости при фильтрации.

Т

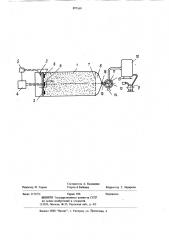

На -чертеже схематично изображено устрой45 ство для осуществления способа уплотнения сено-соломистых материалов.

Данный способ осуществляют следующим образом.

Сено-соломистый материал уплотняют пневмо вибро-дискретным прессованием. В его основу положено введение интервалов выдержки материала для релаксации внутренних напряжений, снижающих его сопротивление при последующих интервалах уплотнения. В данном способе для повышения производительности используется вибрация. как в интервалах уплотнения, так и в интервалах выдержки материала. Она

4 ускоряет рассеивание накапливаемой н материале энергии, повышает скорость релаксации его внутрснних напряжений. Причем применение в предложенном способе пне вмов иб рации взамен механической вибрации (используемой ранее при уплотнении сено-соломистых материалов) интенсифицирует процесс рассеивания энергии и релаксации напряжений, так как изменение давления в емкости воздействует на частицы материала во всем его объеме, благодаря большому содержанию в нем газообразной фазы (воздуха), Так, например, при плотности

100 кг/м в соломистой среде свыше 65% занимает межстебельная газовая фаза и около

25% — внутристебельная. При плотности материала 200 кг/м — соответственно.45 и 35%.

Из анализа соотношения фазового состава стебельчатых материалов видно, что применение пневмовибрации эффективно при прессовании до значений плотности 350 — 400 кг/м .

Мощность привода пневмовибратора как и механического вибратора незначительна и практически равна мощности его холостого хода, не превышая ее более чем на 10 — 15%, так как энергия, затрачиваемая на отсос порции воздуха из емкости, может быть возвращена (в герметической камере полностью), в пневмовибратор благодаря обратному самовсасыванию в емкость этого же количества воздуха.

Данный способ может быть осуществлен ,строиством, содержащим емкость 1, подвижную стенку 2 с фиксаторами 3 в виде двуплечих рычагов, взаимодействующих с выступами на боковых стенках емкости 1. Привод стенки 2 осуществляется от двигателя 4 посредством управляющего механизма 5 с системой датчиком давления 6. Упорная стенка емкости

1 оборудована жесткой сеткой 7 и системой канадов 8 для отвода и подачи воздуха пневмовибратором, включающим вакуум-насос 9, вакуум-ресивер. 10, золотниковый распределитель 11 и трубопроводы. Распределитель 11 состоит из герметичной обоймы 12 с выходными патрубками, связывающими обойму 12 с центральным каналом 13, ресивером 10и атмосферой (патрубок 14 может быть соединен через фильтр с выхлопной трубой насоса 9 (не показано). В обойме 12 размещен поворотный цилиндрический золотник 15 с радиальными и осевыми каналами, выполненными соответственно выходным патрубком обоймы 12.

Частота вращения золотника 15 кратна основной частоте принудительных колебаний воздуха в емкости 1, а центральный канал 13 имеет сменную трубу 16 переменной формы с преградами для возбуждения квазирезонансных частот, Объем ресивера 1 и мощность насоса 9 определяются требуемым перепадом давления

89716 у р при соответствующей основной частоте и зависит от размеров емкости 1 и конической плотности прессования, при этом apr kl

Устройство работает следующим образом.

В емкость 1 загружают порцию сено-соломистого материала и включают управляющий механизм 5 и вакуум — насос 9 пневмовибратора. Стенка 2, перемещаясь, уплотняет материал. При достижении определенного давления первый из датчиков 6, отключаясь, подает сит- tO нал в управляющий механизм 5, который включает двигатель 4 и замыкает фиксаторы 3 на выступы боковых стенок емкости 1, Стенка 2 неподвижно фиксируется в емкости до момента включения второго датчика, отрегулированного на величину требуемого остаточного внутреннего напряжения в сено-соломистом материале. Так завершается первый интервал уплотнения и первый интервал выдержки материала в емкости.

При включении второго из датчиков 6 подается щ сигнал на управляющий механизм 5, который размыкает фиксаторы 3 и включает двитатель

4. Стенка 2 начинает снова перемещаться, уплотняя материал до выключения второго из датчиков 6, после чего стенка 2 снова фик- 2s сируется управляющим механизмом 5 при выключенном двигателе 4 и так далее. В течение всего процесса работает пневмовибратор, вызы вая в емкости 1 периодическое падение давления газовоздушной фазы сено-соломистого ма- ЗО териала, возбуждающее вибрацию его стеблей.

При необходимости (при требуемом перепаде давления д,р большем одной атмосферы, например, 1,5 атм ) пневмовибратор обеспечивает надув емкости 1, например путем соединения патрубка 14 с выхлопным патрубком насоса 9.

По завершению запрограммированных ступеней уплотнения и выдержки стенку 2 при реверсивном ходе двигателя 4 возвращают в исходное положение. Спрессованную массу удаляют из емкости 1, а на ее место подают новую порцию материала. Предложенный способ позволяет уплотнять сено-соломистый материал при значительно

0 6 меньшей величине удельной работы, т. е. снижает энергоемкость процесса. Уменьшение удельной работы процесса дает возможность практического использования предложенного способа для уплотнения сено-соломисть1х материалов в больших объемах, что повышает производительность.

Эффективность предложенного способа возрастает в связи со значительным объемом работ по уплотнению сено-соломистых материалов в сельскохозяйственном производстве.

Формула изобретения

Способ уплотнения сено-соломистых материалов, содержащий операции загрузки материала в емкость, уплотнения при активной внешней нагрузке, и вибрации, о т л и ч а ю щ и йс я тем, что, с целью снижения энергоемкости и повышения производительности процесса, уплотнение при активной внешней нагрузке чередуют с выдержками при постоянном объеме без активной внешней нагрузки, а вибрацию при уплотнении и выдержках осуществляют посредством перепада давления газообразной среды в емкости на величину др )kL, где д р — величина периодического падения давления газообразной фазы в емкости; k — коэффициент, характеризующий фильтрационные свойства материала; L < — наибольший путь, проходимый воздухом в емкости при фильтрации.

Источники информации, принятые во внимание при экспертизе

1. Особов В. И. и др. Машины и оборудование для уплотнения сено-соломистых материалов.

М., "Машиностроение", 1974, с. 11 — 29, 2. Патент CIIIA И 4090440, кл. В 65 В 13/04, 1978.

3. P. Crisford, Ва1е — sgueezer shrinks straw

transport cost. Farmer s Week1y, march 11, 1977, р. 86.

897160

Составитель А. Калашник

Техред А. Бабинец

Редактор Н. Горват

Корректор Г. Назарова

Заказ 11767/2

Тираж 698

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4