Способ автоматического управления многополочным реактором

Иллюстрации

Показать всеРеферат

Союз Советскин

Социапистическин

Респубяии

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii>897274 (61) Дополнительное к авт. свнд»ву (22) Заявлено 19.1080 (21) 2828482/23-26 с присоединением заявки РЙ(23) ПриоритетОпубликовано 1 01.82. Бюллетень № 2

Дата опубликования описания 1 0132 (51)М. Кл.

В 01 J 8/02

6 05 0 27/00

Гааудерстеенный комитет ссе по делам изобретений и открытий (53) Уд К 66. 012- 52 (088.8) (72) Авторы изобретения

Н.Г.Горелик, А.И.Кипер, А.М.Портных, И.М.Белгородский, В.И.Невструев, В.А

О.Е.Баталин и А.С.Дыклан (7I) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

МНОГОПОЛОЧНЫМ РЕАКТОРОМ

Изобретение относится к автоматизации многополочных реакторов с изменяющейся активностью катализатора вследствие его закоксованности и в условиях ограниченности энергоресурсов и может быть использовано в производствах дивинила из бутана, изопрена из диметилдиоксана (ДМД) в хими" ческой и нефтехимической промышленности.

Известен способ автоматического управления процессом разложения ДМД в изопрен в шестиполочном реакторе, включающий стабилизацию температуры верха каждой полки на одинаковом уровне изменением расхода перегретого водяного пара (1 ).

Наиболее близким по технической сущности к предлагаемому является способ автоматического управления многополочным реактором контактного разложения диметилдиоксана в изопрен, включающий измерение температуры верха каждой из шести полок, состава исходного сырья — ДМД и продуктов раэложения ДМД на выходе из реактора, поиск оптимальных значений температуры на каждой из шести полок на осно" ве текущих результатов вычисления конверсии и выхода изопрена на пропущенное сырье на выходе реактора и в зависимости от рассчитанных значений температуры регулируют температуры верха полок реактора изменением расхода водяного пара (2 ).

Общим недостатком известных спосо; бов является то, что не учитывается отложение кокса на катализаторе,обус лавливающее снижение во времени качественных показателей процесса конверсии и выхода изопрена, а также

1 существенное влияние продуктов разло» жения ДМД, изопрена и формальдегида на коксообразование и связанное с этим фактом увеличение коксоотложения по времени контактирования и по длине реактора, а также ухудшение качественных показателей работы реак

897274

ЬТИ = (T13 Т„, ) - A„(1) р Н где i = 1,2,3...6 - номер полки; — 0,1,2,3... - дискретное вре- 4О мя;

Т T — температура верха, низа

В

1-ой полки в j-ый момент

1 .1 времени;

А . — допустимая величина перепа- 45

1 да температуры на полке.

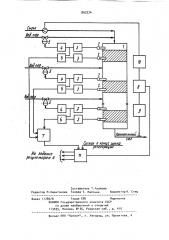

Текущая производительность реактора П вычисляется в устройстве 8 по результатам обработки хроматографической информации С ., получаемой с хроматографа 9 и расхода ДМД, G- измеренного расходомером 10

1

П = -- ------ Б G С., (2)

Yl h(n-1)+Г . 3

1,Р

KiSi .где С

4"

m-1

3 тора и отсутствие учета треоований и экономии энергоресурсов.

Цель изобретения — повышение производительности реактора за счет увеличения длительности цикла контактирования.

Укаэанная цель достигается тем, что измеряют температуру под слоями катализатора и корректируют ее в зависимости от перепада температур в 10 слоях катализатора на нижних полках реактора и времени от начала цикла контактирования, а прекращение цикла контактирования осуществляют в зависимости от текущей производитель- !5 ности реактора и времени от начала цикла.

На чертеже показана блок-схема системы управления, реализующей предлагаемый способ. 20

Способ осуществляется следующим образом.

Исходное сырье ДМД с небольшими примесями органики поступает в шестиполочный реактор 1. На каждой полке 25 реактора измеряется температура верха и низа с помощью термопары 2 и нормирующего преобразователя 3. Температура верха каждого слоя .регулируется регулятором 4, воздействующим щ на исполнительный механизм 5, установленный на линии водяного пара.

Перепад температуры на полках вычисляется в устройстве 6, а в устройстве 7 проверяется выполнение условия

С 1 - концентрация изопрена a jый момент времени;

S ° — площади хроматографических пиков, при m = 1,2...

К;

К - калибровочные коэффициенты;

Ь - промежуток времени между двумя соседними измерениями; Г - длительность цикла регенерации катализатора;

G - расход ДМД в 1-ый момент времени.

Устройство li по сигналу об окончании процесса регенерации катализатора устанавливает задание регуляторам 4. Регуляторам 4 первых трех слоев по ходу сырья устанавливаются равные задания Р=Р =Р =Р =Cone+70 соответствующие таким значениям температуры верха полок, при которых соответствующие исполнительные механизмы

5 примерно на 80 закрыты и скорость реакции незначительна, но обеспечивает вместе с тремя последними слоями требуемую степень превращения ДМД в изопрен, а так как температуры на этих слоях низкие и концентрации продуктов ответственных за коксообразо-i вание невысокие, то кокс на этих сло ях почти не отлагается.

Регуляторам температуры 4 трех последних слоев задание задается как функция времени

Р1 = a > + b., (3) где i = 4,5,6;

3 = 0,1 2,3... а„ Ь„ — const ) 0

При достижении момента времени от начала цикла контактирования равного

Т6 проверяется условие (1). Если оно выполняется, то 6-ой слой отключается, что способствует установлению задания регулятору 4, равного Р.

Выполнение условия (1) говорит о том, что слой закоксован и его вклад в разложение ДМД в изопрен до требуемой величины незначителен.

Дальнейшее изменение задания регулятору 4 по закону (2) нерационально по двум причинам: протекание нежелательных реакций и напрасный расход перегретого пара. При установке задания Р регулятору 4 на этом слое расход перегретого пара на него резко сокращается. Это не означает полного прекращения реакции н этом . слое. На нем продолжает протекать

897274 реакция, достаточная для обеспечения требуемой степени разложения ДМД при условии подключения в работу 3-ro слоя.

Регулятору 3-го слоя устанавливается задание, равное

Р91 as + b9 (4) что соответствует включению слоя.

Затем проверяется выполнение условия (1) на 5-м слое при достижении 10 времени контактирования, равного

Т ) Т . При выполнении этих условий

5-ый слой отключается, а 2-ой включается. Это повторяется до полного отключения трех нижних слоев и вклю- 1$ чению трех верхних.

Процесс контактирования прекращается, если длительность его более допустимой и величина производительности по изопрену меньше допустимой. в

Предлагаемый способ управления

MHoI olloJlo÷íûì реактором при прочих равных условиях позволяет существенно снизить отложение кокса на катализаторе по длине реактора за счет 2S

-разложения, например изопрена и фор-. мальдегида, что, в свою очередь, поз-. воляет удлинить время контактирования и, следовательно, увеличить производительность реактора. Кроме того, Зв внедрение предлагаемого способа позволяет повысить выработку по целево-, му продукту - изопрену ориентировочно на 2,03 (1,76 тыс. т в год) и снизить норму расхода водяного пара на

0,2 Гкал на 1 т изопрена за счет увеличения длительности цикла контактирования, вызванного уменьшением коксоотложения, что позволяет получить зкономию 227 тыс. руб в год.

Формула изобретения

Способ автоматического управления многополочным реактором в цикле контактирования путем регулирования температуры над слоями катализатора изменением расхода водяного пара, отличающийся тем, что, с целью повышения производительности реактора за счет увеличения длительности цикла контактирования, измеря-, ют температуру под слоями катализатора и корректируют ее зависимости от перепада температур- в слоях катализатора на нижних полках реактора и времени от начала цикла контактирования, а прекращение цикла контак- тирования осуществляют в зависимости от текущей производительности реактора и времени от начала цикла.

Источники информацИи, принятые во внимание при экспертизе

1. Технический проект института

"Гипрокаучук". М., т. 15, кн. 9, 1974.

2. Материалы 3-ей международной конференции "Автоматизированные системы управления в химической промышленности". НРБ, Бургас, 1973.

897274

Составитель Т.4улкова

Редактор М.Харитонова Техред Т. Наточка Корректор Н. Стец

Заказ 11785/8 Тираж 57á Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4