Опорная чаша дробящего конуса конусной дробилки

Иллюстрации

Показать всеРеферат

(и1897280

Союз Советски н

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. санд-ву(22) 3 "8 «"0 190430 (21) 2912727/29-33 с присоединением заявки М(23) Приоритет(я)М. Кл.

В 02 С 2/04

9вударетинвй ноинтет

АЗССР в далем необретеннй н «тнрытнй

Опубликовано 1501.82. Бюллетень №2 е (») УДК 621 ° 926 3 (088. 8) Дата опубликования описания 1 0132 (72) Авторы изобретения

Н.А.Ковалев и И,Я.Хинич

Научно-исследовательский институт тяже машиностроения производственного обьед

"Уралмаш" (71) Заявитель (S4} ОПОРНАЯ ЧАША ДРОБЯЦЕГО КОНУСА

КОНУСНОИ ДРОБИЛКИ

Изобретение относится к конусным дробилкам с консольным валом, преиму- щественно среднего и мелкого дробления, и может быть использовано в горнорудной и нерудной промышленности.

Известна конусная дробилка с опорной чашей, корпус которой имеет коническое сопряжение со станиной (1 ).

В этой конструкции не гарантиро" вано определенное положение корпуса опорной чаши по высоте вследствие наличия допусков на изготовление конических поверхностей, а следователь". но, точка гирации дробящего конуса может смещаться по высоте, вызывая нарушения работы конической втулки эксцентрикового привода. Кроме того, при малых соотношениях высоты посадочного отверстия к диаметру, что имеет место в силу конструктивных особенностей дробилок, коническое соединение не обеспечивает, без допол,нительного крепления фланца боковой устойчивости опорной чаши, поэтому такая конструкция нашла практическое применение лишь на инерционных дробилках, где привод дебалансного вибратора через шаровой шпиндель компен-., сирует смещения точки гирации.

Наиболее близкой к изобретению является опорная чаша дробящего кону-са конусной дробилки с консольным ва.лом, содержащая подпятник и корпус, установленный в станине по плотной .посадке и зафиксированный в ней пос редством шпонки g 2).

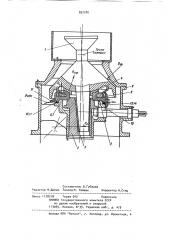

Недостаток указанной конструкции опорной чаши заключается в том, что при форсированном режиме дробления, обусловленном современными требованиями к качеству продукта дробления и производительности дробилки, сопря" жение корпуса опорной чаши со станиной быстро "разбивается", зазор в соединении прогрессивно растет и прр исходит дальнейший интенсивный износ посадочных поверхностей, поскольку пыль от продукта дробления, попадая, 3 89728 в горизонтальную часть стыка, образует подобие абразивной пасты, которая проникает затем через радиальный зазор внутрь дробилки и загрязняет смазочное масло. Увеличенный вследств,;е износа зазор в сопряжении опорной чаши со станиной (на практике до 3-5 мм) вызывает существенные. нарушения в работе конического подшипника эксцентрикового привода дробя- 10 щего конуса. Происходит быстрый износ конической втулки эксцентрика и хвостовика вала дробящего конуса вследстПри дроблении равнодействующая усилия дробления Я рвоспринимввтся реакцией Кс@ сферического подпятникв

4 и реакцией R g конической втулки 3 эксцентрика. Далее нагрузка передает ся через корпус 5 чаши на торцовую поверхность g и посадочное отверстие

6 с соответствующими R, и Й . Из рассмотрения схемы нагрузок видно, что усилия дробления воспринимаются всем объемом корпуса чаши 5 и нагрузка распределяется на весь корпус. По скольку В © и Яо находятся по разные стороны оси дробилки, то за счет упругой деформации корпуса 5 происхо. диг "обжатие" кольцевого выступа 7, снижаются удельные давления в посад. ке и исключается пластическая осадка металла. Таким образом, соединения

Целью изобретения является повышение надежности работы и увеличение so конусной дробилки с консольным валом, 15 вие плоскопараллельного регулярного движения точки гирации дробящего конуса в пределах увеличенного зазора, в то время как в нормальных условиях эта точка должна быть практически неподвижной для обеспечения необходимой геометрической формы масляного зазора в коническом подшипнике эксцентрика. Причиной недостаточной стойкости соединения станины с существующей опорной чашей является тип принятого соединения - корпус чаши установлен в расточку станины, а также наличие шпон и, которая исключает из работы часть:опряженных поверхностей. При дроблении точка приложения реакции подпятника опорной чаши и реакции расточки станины находятся по одну сторону от оси дробилки, поэтому упругие деформации корпуса минимальны, и усилие от дро,бяцей силы передается на небольшой участок сопряжения, вызывая местную перегрузку и пластическую осадку металла с соответствующим увеличением зазора. Поскольку усилие дробления является циркулирующей нагрузкой, вращающейся с угловой скоростью эксцентрикового привода, то на каждом обороте при прохождении участка шпоночного соединения в сопряжении опорной чаши со станиной возникает дополнительные динамические нагрузки, усугубляющие процесс разрушения соединения. срока службы дробилки в условиях форсированного режима дробления.

Указанная цель достигается тем, что в опорной чаше дробящего конуса содержащей подпятник и корпус, установленный в станине по плотной посадке и зафиксированный в ней посредст20

2$

40 вом шпонки, нижняя часть корпуса выполнена с кольцевой посадочной расточкой, а станина - с сопряженным с расточкой кольцевым выступом, при этом шпонка закреплена на боковой поверхности корпуса, а шпоночный паэ выполнен в теле станины.

На чертеже схематически изображена опорная чаша дробилки с консольным валом дробящего конуса для среднего и мелкого дробления, общий вид.

Дробящий конус l, приводимый гирационное движение эксцентриком 2 с конусной втулкой 3, опирается на ,сферический подпятник 4, закрепленный в корпусе 5 опорной чаши. В нижней части корпуса 5 выполнено посадочное отверстие 6, сопряженное с кольцевым выступом 7 станины 8 дробилки. Соединение имеет поля допусков, соответст" вующ:<е напряженной, так называемой переходной посадке, что обеспечивает небольшой натяг в соединении и в то же время не затрудняет сборку-разбор» ку, такой характер посадки принят по аналогии с существующими конструк циями. 8 осевом направлении корпус 5 установлен до упора в торцовую поверхность 9, таким образом торец 9 является рабочим, а на свободном тор .це 10 размещены уплотнение 11 и патрубки 12 системы гидрозатворе (отвода и подвода воды). На боковой поверхности,корпуса 5 закреплена впонка l3, нижним концом сопряженная с пазом 14 станины 8. Между шпойкой 13 и пазом 14 в радиальном направлении имеется зазор l5.

8972

5 опорной чаши не "разбивается" при формированном режиме дробления.

Торцовая поверхность 9, находясь во внутренней защищенной от пыли полости станины 8, даже при подвижных корпуса 5 относительно выступа 7 не подвержена сколько-нибудь заметному износу. Посадочное отверстие 6 извне предохранено от пыли уплотнением 11, а пыль, частично попавшая в соедине- 10 ния, стекает вниз из посадки за счет небольшого количества конденсата мас

ha из масляной пыли, находящейся во взвешенном состоянии во внутренней полости станины 8, и таким образом 1з происходит "самоочистка" зазора, что значительно увеличивает срок службы опорной чаши.

3а счет того, что шпонка 13 находится вне сопряжения опорной чаши со станиной, отсутствуют дополнительные динамические нагрузки, а зазор

15 гарантирует работу шпонки только по боковым поверхностям в тангенциальном направлении, чем обеспечивается стабильность фиксации..от поворота корпуса чаши и увеличивается срок службы сопряжения. Вследствие стабильности положения опорной чаши точка гирадии дробящего конуса оста- ЗВ ется практически неподвижной, поэтому не нарушается нормальная работа конического подшипника эксцентрика.

Изобретение обеспечивает высокую надежность работы дробилки в услови- ы

80 6 ях форсированного режима дробления и увеличенный срок службы корпуса опорной чаши и станины, а также экс центрикового привода. Кроме того, значительно уменьшаются загрязненные масла и расходы по его очистке и замене.

Формула изобретения

Опорная чаша дробящего конуса конусной дробилки с крнсольным валом, содержащая подпятник и корпус, установленный в станине по плотной посадке и зафиксированный в ней посредствбм шпонки, отличающаяся тем, что, с целью повышения надежности работы и увеличения срока служ, бы дробилки в условиях форсированно"

ro режима дробления, нижняя часть .корпуса выполнена с кольцевой посадочной расточкой, а станина — с сопряженным с расточкой кольцевым выступом, при этом шпонка закреплена на боковой поверхности корпуса, а шпоночный паз выполнен в теле станины.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР и 632388, кл. В 02 С 2/04, 1975.

2. Музеймнек Ю.А. и др. Конусные дробилки. И., "Машиностроение", 1976,. с. 175-176.

Составитель В.Губарев

Редактор М.Дылын Техред М. Рейвес Корректор H,Ñòåö

Заказ 11787/8 Тираж б42 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 3035 Москва, Ж 35 Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,