Гибочный штамп для изготовления деталей типа втулок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТ©РСКОМУ СВИ БТЕЛЬСТВУ

Союз Советских

Социалистических республик

<и>897353 (61) Дополнительное к авт. свид-ву— (22) Заявлено 28. 12 ° 79 (21) 2860296/25-27 с присоединением заявки Йо (23) Приоритет

Опубликоваио150182, Бюллетень ЙВ 2

М (лЗ

В 21 D 53/10

В 21 D 22/02

Государственный комитет

СССР но делан изобретений и открытий (53) УДК 621 981 .1.07(088.8) Дата опубликования описания 15 ° 91 ° 82 (72) Авторы изобретения

Г.Д.Скворцов, N.Ä.Øàìèñ, Б.A.Îêóíü, Г.Л

А.А.Убрятов и Н.П.Сорочкин

Ордена Трудового Красного Знамени научи институт технологии автомобильной про (71) Заявитель (54 ) ГИБОЧНЫЙ ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

ТИПА ВТУЛОК

Изобретение относится к обработке металлов давлением, в частности к гибочным штампам, предназначенным для изготовления деталей типа втулок иэ листового материала.

Известен штамп для изготовления втулок иэ листовых заготовок, содержащий матрицу и пуансон с рабочими полостями, профиль которых соответствует профилю наружной поверхности изготавливаемой втулки, а также привод .и оправку, выполненную с соответствующим внутренней поверхности этой втулки профилем и имеющую возможность перемещения в направлении штамповки относительно матрицы и пуансона (13 .

Однако этот штамп не обеспечивает высокой точности деталей и плотности стыка.

Известен также штамп для гибки втулок, содержащий пуансон и матрицу, образующие кольцевую рабочую полость совместно с размещенной между ними оправкой и выполненные соответственно с боковыми ветвями и пазами, взаимодействующими между собой (2J.

Однако качество изготовления втулок на таком штампе также низкое.

Наиболее близок к предлагаемому штамп для гибки втулок, содержащий смонтированные каждая на одной иэ плит штампа две полуматрицы, образующие кольцевую рабочую полость совместно с оправкой, размещенной между ними, и выполненные соответственно с боковыми ветвями и пазами, взаимодействующими между собой. Оправка выполнена в виде полой цилиндрической части с продольным пазом и установленного с воэможностью перемещения внутри нее цилиндра с формирующим выступом, размещенным в продольном пазу и имеющим радиус скругления, меньший наружного радиуса полой цилиндрической части, а высоту, равную по крайней мере сумме размеров, соответствующих толщине стенки полой цилиндричес20 кой части и зазору между ней и цилиндром. Формующий выступ расположен в плоскости симметрии штампа p3)

Однако этот штамп пригоден для изготовления втулок только из тонкого листа из-за смятия кромок втулок и повышенного износа формующего выступа.

Целью изобретения является повышение качества стыка, втулок при одноЗО временном повышении надежности и дол897353 говечности инструмента, а также расши- рение технологических возможностей штампа, т.е. изготовление тонкостенных и толстостенных втулок.

Для достижения указанной цели в гибочном штампе, содержащем две полуматрицы, смонтированные каждая на .одной иэ плит штампа и образующие рабочими торцами замкнутую кольцевую полость совместно с размещенной между ними оправкой, одна из полуматриц выполнена составной из двух частей,смон- о тированных с возможностью плоскопараллельного перемещения в плоскости гибки, а штамп снабжен механизмом перемещения частей составной полуматрицы. 15

Механизм перемещения частей составной полуматрицы может быть выполнен в виде двух пар клиньев, один из клиньев каждой пары неподвижно связан с одной из частей составной.по- gQ луматрицы, другой жестко закреплен на насущей эту полуматрицу плите, а также по меньшей мере одной пружины,установленной на несущей составную полуматрицу плите, опорной пластины, расположенной между этой пружиной и противоположной рабочей поверхностью составной полуматрицы, и по меньшей мере одной пружины, размещенной между частями составной полуматрицы.

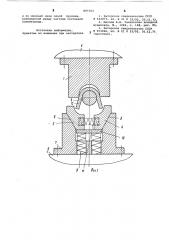

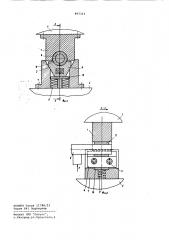

На фиг. 1 схематическ.s изображен предлагаемый штамп, промежуточное положение; на Фиг. 2 — то же, конеч--. ное положение; на Фиг. 3 — разрез

А-A на Фиг. 2.

Штамп содержит полуматрицу 1, зак- З5 репленную на верхней плите 2, составную из частей 3 и 4 полуматрицу, смонтированную на нижней плите 5; и размещенную между полуматрицами и образующую совместно с последними замк- 40 нутую рабочую кольцевую полость оправку б. Части 3 и 4 составной полуматрицы смонтированы с возможностью плоскопараллельного перемещения в плоскости гибки посредством механизма, выполненного в виде двух пар клиньев 7 и 8, установленных на нижней плите 5 пружин 9, расположенной между пружинами 9 и противоположной рабочей поверхностью частей 3 и 4 составной полуматрицы опорной пластины 10, а также размещенных между частями 3 и 4 составной полуматрицы пружин 11. ,Клин 7 каждой пары клиньев жестко закреплен на нижней плите 5, а клин 8 выполнен заодно иэ частей 3 или 4 сос-55 ,тавной полуматрицы. .Оправка б жестко связана с буфером (не показан) пресса. На оправке б раз. мещается заготовка 12.

Штамп работает следующим образом. 60

B исходном положении полуматрица

1 находится в крайнем верхнем положении. Плоскую заготовку 12 укладывают на оправку б, после чего совершается рабочий ход. Вначале полуматрица 1 65 сгибает заготовку 12 на оправке б по радиусу (фиг. 1) в V-образную Форму.

Оправка б в верхнем положении удерживается эа счет усилия буфера пресса. После преодоления этого усилия при дальнейшем опускании полуматрицы

1 начинает опускаться и оправка б, ари этом концы заготовки 12 упираются в подвижные части 3 и 4 составной полуматрицы и начинают сдвигать их.

Полуматрица 1 продолжает перемещаться вниз и окснчательно догибает концы заготовки вокруг оправки б с образованием втулки. Затем полуматрицу 1 и оправку б возвращают в исходное положение, удаляют готовое изделие, после чего цикл повторяют.

Ход частей составной полуматрицы в зависимости от диаметра втулки выбирают таким образом, чтобы в момент окончания гибки между плоскостями стыка полуматриц оставался гарантированный зазор, который ликвидируется в конце рабочего хода штампа.

За счет синхронного сдвигания концов, заготовки и подвижных частей составной полуматрицы обеспечивается повышение стойкости инструмента и улучшение плотности стыка у втулки.Повышение стойкости Формующего инструмента позволяет изготавливать как тонкостенные, так и толстостенные втулки.

Формула изобретения

1, Гибочный штамп для изготовления деталей типа втулок, содержащий две полуматрицы, смонтированные каждая на одной из плит штампа и образующие замкнутую кольцевую полость совместно с размещенной между полуматрицами оправкой, отличающийся тем, что, с целью повышения качества втулок,.повышения надежности и долговечности инструмента, а также обеспечения воэможности гибки толсто- листовых. заготовок, одна из полуматриц выполнена составной иэ двух частей, смонтированных с возможностью плоскопараллельного перемещения в плоскости гибки, штамп снабжен механизмом перемещения частей составной полуматрицы.

2. Штамп по п. 1, о т л и ч а ю— шийся тем, что механизм перемещения частей составной полуматрицы выполнен в виде двух пар клиньев, адин иэ клиньев каждой пары неподвижно связан с одной из частей составной полуматрицы, другой жестко закреплен на несущей эту полуматрицу плите, а также по меньшей мере одной пружины, установленной на несущей составную полуматрицу плите, опорной пластины, расположенной между этой пружиной и поверхностью составной полуматрицы противоположной рабочей, и по меньшей мере одной пружины, размещенной между частями составной полуматрицы.

Источники информации, принятые во внимание при экспертизе

897353

1. Авторское свидетельство СССР

Р 442873, кл. В 21 0 22/02, 20. 11.72.

2. Маслов A.Н. Технологйя колодной штамповки. N., 1969, с. 168, рис. 86.

3. Авторское свидетельство СССР

9 553026, кл. В 21 0 22/02, 30.12.75 (прототип) .