Способ намотки полосы и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических республик пп897364 к лзто скому саидитильетвю (61) Дополнительное к авт. саид-ву (22) Заявлено 0 70180 (21) 2866682/25-27 с присоединением заявки Йо(23) Приоритет

Опубликовано 150182,Бюллетень М 2

Дата опубликования описания 15. 01. 82 р ) („З

В 21 С 47/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621 772..068(088.8) (72) Авторы изобретения

А.М.Серебренников, В.С.Аксенов, В.A.Âèíoãðàäoâ, A.A.Êoòåðåâ, Т.А.Чучаева и Л.А.Клочкова № сэЭМ1Ам. а1ИатнеiaXaeSW1( (71) Заявитель (54) СПОСОБ НАМОТКИ ПОЛОСЫ И УСТРОИСТВО ДЛЯ .ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области обработке металлов давлением и, в частности, к производству полос, получаемых преимущественно методом бесслитковой прокатки, в рулон.

Известно устройство для свертывания полос в рулон, содержащее раму, на которой установлено с возможностью вращения несколько роликов, поддерживающих гибкую бесконечную направляющую ленту. По меньшей мере два ролика установлены на осях,. в свою очередь, смонтированных на рычагах, шарнирно связанных с рамой. На осях установлены также ролики, один из ко- 15 торых для захвата сматываемой полосы расположен непосредственно в точке контакта переднего конца полосы с барабаном. Сразу же за упомянутым роликом установлен серповидный направ- 20 ляющий элемент, который, взаимодействуя с захватывающим роликом, загибает полосу и направляет ее вокруг барабана (1 .

Способ намотки полосы, осуществ- 25 ляемый этим устройством, состоит в том, что раму с поддерживающими направляющую ленту роликами перемещают в горизонтальном направлении к барабану. При этом направляющая лента 30 охватывает барабан, так что между крайними поддерживающими роликами, расположенными на рычагах, остается зазор, в который .вводят передний кол нец сматываемой полосы после того, как барабану придано вращение в направлении намотки. Полоса, проходя между наружной поверхностью барабана и направляющей. лентой, захлестывает барабан. После намотки двух-трех витков раму с направляющей лентой отводят от барабана.

Недостаток такого устройства и осуществляемого этим устройством способа намотки состоит в том, что применение их возможно лишь для смотки полос относительно небольших толщин и вызывает повреждение поверхности полос в виде рисок и царапин. Кроме того, весьма низка стойкость направляющей ленты.

Наиболее близкими по технической сущности к изобретению являются способ намотки полосы и устройство для намотки (2) .

Согласно известному способу намотки полосы заправляют. конец полосы в цепь, барабана, перегибают ее, поджимают полосу роликом к барабану, поворачи вают барабан с приложением усилия

897364 натяжения к полосе. После перегиба ролик удерживают в таком положении до образования первого витка наматы ваемой полосы. После этого ролик отводят от барабана и осуществляют на,.мотку с натяжением.

Известное устройство для намотки содержит барабан с щелью, выполненный в виде гильзы, разрезанной вдоль образующей и установленной на двух соосных конусах, связанных с приводом их вращения. Для зажима гильзы конуса имеют возможность осевого перемещения от гидравлических цилиндров. Устройство снабжено холостым роликом,i установленным на конце рычага с воз- 15 можностью взаимодействия с поверхностью гильзы. Рычаг имеет. привод перемещения от гидравлического цилиндра.

Недостаток известных способа .и уст-20 ройства для намотки полосы состоит в том, что после отвода прижимного ролика от барабана полоса образует петлю, при этом пропадает натяжение и часто происходит смещение витков полосы вдоль оси барабана, что снижает качество полосы. Кроме того, известное устройство характеризуется значительными габаритами и высокой материалоемкостью.

Целью изобретения явл..ется улуч- 30 шение качества готовой продукции, уменьшение габаритов устройства и снижение его материалоемкости.

Указанная цель достигается тем, что согласно способу намотки полосы 35 на барабан намотки, при котором заправляют конец полосы в щель барабана, перегибают ее, поджимают полосу роликом к барабану, поворачивают барабан с приложением усилия натяжения 4р к полосе, усилие натяжения прикладывают после перегиба полосы роликом, а ролик после этого перемещают в направлении поворота барабана за линию касания полосы с поверхностью барабана.

Устройство для осуществления предлегаемого способа, содержащее барабан с щелью, ролик с механизмом его перемещения, снабжено приводом вращения ролика, а механизм перемещения ролика выполнен в виде рамы, связанного с ее концом привода подъема и шарнирно связанного с ее вторым концом привода возвратно-поступательного перемещения в перпендикулярном подъе- 55 му" направлении. Привод вращения ролика смбнтирован на раме. Привод вращения ролика смонтирован внутри рамы.

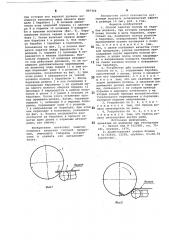

На фиг. 1-4 схематически показана последовательность операций, выполняемых согласна предлагаемому способу; на фиг. 5 — устройство для.осуществления предлагаемого способа,вид спереди; на фиг. б - та же, вид сверху. 65

Гарабан 1 с целью 2 поворачивают так, чтобы его щель 2 оказалась на уровне движения полосы (фиг. 1) . Ролик 3 подводят к барабану 1, при этом

его верхний уровень оказывается несколько выше нижнего края щели. Полосу вводят в щель. Далее, барабану 1 и ролику 3 сообщают вращение в направлении намотки, полосу перегибают на ролике 3 и создают в ней натяжение, необходимое для плотной намотки(фиг.

2). При этом величина удельного натяжения составляет 0,1-0,3 от предела текучести сматываемого материала, а угол огибания полосой ролика 3 составляет 30-45 . После перегиба полосы на ролике 3 его начинают перемещать в направлении движения полосы за точку касания ее с поверхностью барабана 1, При этом ролик 3 переходит в положение, укаэанное на фиг,3.

При этом перемещении ролик 3 непрерывно взаимодействует с барабаном 1 через сматываемую полосу. После намотки по крайней мере одного полного витка ролик 3 отводят от барабана 1 (фиг. 4) . При смотке полосы из алюминия, ширина которой 1600 мм, а толщина 10 мм, натяжение поддерживают равным 10000 кг при барабане 1, имеющем диаметр равный 800 мм, угол охвата полосой ролика 3 составляет для этого случая 30 .

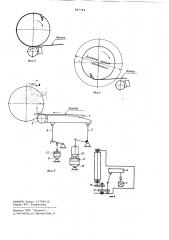

Устройство для намотки полосы содержит приводной (привод не показан) барабан 1 с щелью 2, ориентированной к поверхности барабана под углом не более 60 ролик 3, смонтированный на раме 4, одним своим концом шарнирно связанной с верхним плечом двух плечевого рычага 5, а другим — с серьгой 6, которая, в свою очередь, посредством шарнира связана с рычагом

7. Привод перемещения рамы 4 выпол« ен на двухходовом гидравлическом цилиндре 8, а.привод подъема рамы.4 на гидравлическом цилиндре 9. Двухходовой цилиндр 8 содержит верхний поршень 10, шарнирно связанный с нижним плечом рычага 5 и служащий для собственно перемещения рамы 4, и нижний поршень ll ограничения хода поршня 10. Поршень 12 цилиндра подъема 9 посредством шарнира связан с рычагом 7. Привод ролика 3 осуществляется от электродвигателя 13 через редуктор 14 и зубчатую передачу 15.

Устройство работает следующим образом.

Вращением барабан 1 поворачивают и устанавливают его щель 2 на уровень движения сматываемой полосы, Далее, подав давление, переводят поршень 10 двухходового цилиндра 8 в нижнее положение (фиг. 5) и тем самым перемещают раму 4 с роликом 3 в направлении к барабану 1.При этом ролик

3 подводится непосредствевно к барабану 1 и занимает такое положение, 897364

Ф02Л

4Риг.2 при котором его верхний уровень находится несколько выше нижнего края щели 2 барабана 1. В течение выполнения этих операций поршень 11 цилиндра 8 и поршень 12 цилиндра 9 находят- . са в врехнем положении (фиг. 5) . Перемещением полосу задают в щель 2 барабана 1. Затем включают привод вращения барабана 1 и ролика 3. Как только барабан 1 перейдет в положение,,показанное на фиг. 2, и полоса окажется зажатой между барабаном 1 и, роликом 3, поршень ll цилиндра 8 переводится в нижнее положение. Поскольку поршень 10 цилиндра находится под действием давления, то îí совершает дополнительное перемещение на величину хода поршня 11 и тем самым переводит раму 4 с роликом 3 в положение, показанное на фиг. 3, при этом ролик 3 оказывается за точкой качания полосы с барабаном 1. После перевода ролика 3 в это положение и совершения барабаном 1 по крайней мере одного полного оборота поршень 12 цилиндра 9 переводится в нижнее положение и ролик 3 с рамой 4 отходят от барабана. После этого отключают привод вращения. ролика, Затем, переведя поршень 1, цилиндра 9 в верхнее положение, перемещают раму 4 с роликом

3 в направлении от барабана, при этом она переходит в положение, указанное на фиг..4. Полоса оказывается захлестнутой на барабане и процесс на— мотки идет далее с заданным натяжением, как обычно.

Изобретение позволяет заметно повысить качество готовой продукции, уменьшить габариты устройства и снизить его металлоемкость.

Вследствие этого становится возможным получить экономический эффект в размере 10 тыс, руб. в год.

Формула изобретения

1. Способ намотки полосы на барабан моталки, при котором заправляют конец полосы в щель барабана, перегибают ее, поджимают полосу роликом к барабану, поворачивают барабан с приложением усилия натяжения к полосе, отличающийся тем, о что, с целью улучшения качества готовой продукции, усилие натяжения прикладывают после перегиба полосы роликом, а ролик после этого перемещают в направлении поворота барабана

15 за линию касания полосы с поверхностью барабана.

2. Устройство для осуществления способа по и. 1, содержащее барабан, выполненный с щелью, ролик с механиз20 мом его перемещения, о т л и ч а ю— щ е е с я тем, что оно снабжено приводом вращения ролика, а механизм перемещения ролика выполнен в виде рамы, связанного с ее концом привода подъема и шарнирно связанного с ее вторым концом привода возвратно-поступательного перемещения в перпендикулярном подъему направлении.

3. Устройство по п. 2, о т л и ч а ю щ е е с я тем, что привод ролика смонтирован на раме.

4. Устройство по п. 2, о т л и ч а ю щ е е с я тем, что привод ро,лика смонтирован внутри рамы.

Источники информации, З5 принятые во внимание при экспертизе

1. Патент США Р 3423881, кл. 72181, опублик. 1976.

2, Акцептованная заявка Японии

Р 51-25816, 12С20, опублик. 03..08.76 (прототип) .