Штамп для объемной штамповки изделий с ребрами

Иллюстрации

Показать всеРеферат

ОП ИСАН ИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соцнаанстичесинх

Ресйубиии

< 897377 (61) Дополнительное к авт.саид-ву (22)Заявлено 22.02.80 (21) 2885874/25-27 с ирисоелинениек заявки М (23 ) Приоритет

ОяУблнковано 15.01.82. Ьитллетеиь М 2 (St)NL. Кл.

В 21 J 13/02 (Ьсудвретвений «онвтет

СССР ае делан ваабрвтенхй н еткриткй ($3) УДК621.73 (088.8) Дата опубликования описания 15 .01.82 (72) Авторы изобретения

11А ГГНТ 1(! д

Tl ÊÊß×-,-., Ыдо

3вй1 Лй:Р-ТЕК;

1 (71) Заявитель (54) ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ ИЗДЕЛИЙ

С РЕБРАМИ торых выполнен в окончательном ручье.: между полостью для формирования ребер и полостью для формирования межреберйого участка, причем высота мостика определяется зависимостью

5 Vns - Vo«

21„wt где Н вЂ” высота мостика;

Vä — объем металла элемента штамвр ловки в предварительном ру30 чье, V — объем металла элемента штамок повки в окончательном ручье; — периметр элемента и штамповки по линии разъема;

W — скорость истечения металла в полость для формирования межреберного участка; — время истечения металла в полость для формирования ребер;

2 — коэффициент, учитыванххий истечение металла в двух направлениях

Изобретение относится к обработке металлов давлением, а именно к штампам для объемной штамповки изделий с ребрами.

Известен штамп для объемной штамповки изделий с ребрами, содержащий верхнюю и нижнюю половины с предварительным и окончательным ручьями с выполненными в каждом из них полостями для формирования ребер и межреберных участков (11.

Недостатком известного штампа является невысокое качество готового изделия.

Целью изобретения является повышение качества готового изделия.

Указанная цель достигается тем, что штамп для объемной штамповки иэделий с ребрами, содержащий верхнюю и нижнюю половины с предварительным и окончательным ручьями с выполненны" ми в каждом из них полостями для формирования ребер и межреберных участков, снабжен мостиками, каждый из ко IS

А. И. Батурин, А. Е. Колчин и В. Б. Ка пов ьй;.„! ду„ ...;:,Я

3 897377 ширина мостика В = (4-5) )1, при этом объем полости для формирования ребра предварительного ручья в 1,15-1,2 раза больше объема полости для формирования ребра окончательного ручья, а 5 полость для формирования межреберного участка предварительного ручья меньше полости для формирования межреберного участка окончательного ручья в 3,5-5 раз, и глубина каждой по- )o лости для формирования межреберного участка составляет (0,1-0,2) высоты ребра получаемых изделий.

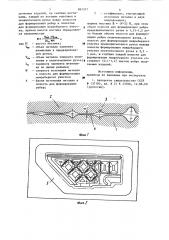

На фиг. I схематически изображен предложенный штамп для объемной штам- 111. повки изделий с ребрами по предварительному ручью, разрез; на фиг. 2 нижняя половина штампа, вид сверху; на фиг. 3 — вторая половина штампа; на фиг. 4 — штамп по окончательному 4Е ручью, разрез; на фиг. 5 - узел I на фиг . 4.

Штамп для объемной штамповки изделий с ребрами содержит нижнюю 1 и верхнюю 2 половины, На каждой из половин штампа выполнены предварительный ручей, состоящий из полости

З.для формирования ребер, межреберных участков 4 и облойной канавки 5, окончательный ручей, также состоящий Ю из полости 6 для формирования ребер, межреберных участков 7 и облойной канавки 8.

В случае штамповки изделий с ребрами больших размеров, предваритель3$ ный и окончательный ручьи могут быть выполнены на отдельных кубиках. В предварительном ручье каждая полость

3 для формирования ребер плавно переходит в полость для формирования

46 межреберного участка 4. При этом каждая полость 3 выполнена объемом в, 1,15-1,2 раза превышающим объем аналогичной полости б окончательного ручья, Укаэанный диапазон превышения

43 объема выбран таким потому, что этот избыток металла, образованный в предварительном ручье, необходим для соэг дания компрессии металла при штамповке в окончательном ручье, а также для обеспечения необходимой критической степени деформации, позволяющей получать штамповку с качественной макроструктурой без крупнокристаллического ободка. Каждая полость для формирования межреберного участка 4 предварительного ручья выполнена глубиной равной h = (0,1-0,2) высоты соответствующего ему элемента ребра получаемых изделий. Это объясняется тем, что в предварительном ручье происходит распределение штампуемого металла, обеспечивающее его перемещение из полости для формирования межреберного участка в полость для формирования ребер и приводящее к экономии металла и качественному формированию ребер. Объем каждой полости для формирования межреберного участка 7 окончательного ручья в 3,5-5,0 раз превышает объем аналогичной полости предварительного ручья. Такое превышение объемов обеспечивает перемещение избытков металла, заложенных в полостях 3 предварительного ручья, в полости для формирования межреберных участков 7 окончательного ручья, а также перемещения металла при возможной недоштамповки в предварительном ручье, и в результате позволяет получать штамповки с точными вертикальными размерами, необходимыми механическими свойствами и хорошей макроструктурой.

При глубине полости для формирования межреберного участка 4, равной менее О,) высоты соответствующего ему элемента ребра получаемого изделия для формирования, потребуется большее усилие кузнечного оборудования.

При глубине превышающей 0,2 высоты элемента ребра получаемого изделия, будет иметь место нерациональное перемещение металла заготовки в полости для формирования межреберного участка.

Это объясняется еще и теы, что в предварительном ручье должно происходить распределение штампуемого металла, обеспечивающее перемещение его из полости для формирования межреберных участков в качественное заполнение им полостей для формирования ребер в окончательном ручье. Окончательный ручей штампа дополнен мостиками 9, каждый из которых размещен между полостью 6 для формирования ребра и полостью для формирования межреберных участков 7. Каждый из мостиков 9 выполнен высотой, определяемой по формуле н- —, ЧНР -Чан

И„wt где V„> — объем металла элемента штамповки в предварительном ручье;

897377 б

При значении ширины В ) 5 Н возрастает сопротивление истечению металла и каждый из мостиков будет служить препятствием выходу избытка металла, заложенного в полости предварительного ручья, в полость для формирования межреберного участка, что приведет при обеспечении номинальных размеров изделия к увеличению усилия оборудования или к возможной недо" штамповке, т. е. к повышению высоты изделия.

Штамп работает следующим образом.

Его устанавливают на кузнечноштамповочном оборудовании: прессе или молоте. Заготовку нагревают в нагревательном устройстве до требуемой температуры штамповки и укладывают в предварительный ручей. Затем приводят в соприкосновение нижнюю 1 и верхнюю 2 половины штампа посредством штамповочного усилия, развиваемого кузнечным оборудованием и производят деформирование заготовки, в результате чего создается компрессия металла и происходит заполнение им предварительного ручья штампа. После этого предварительную штамповку извлекают иэ предварительного ручья штампа и переносят в нагревательное устройство, в котором нагревают ее до требу5S

V« — объем металла элемента штамповки в окончательном ручье;

L — периметр элемента штамповки по линии разъема; 5

Х вЂ” скорость истечения металла в межреберное пространство; — время истечения металла в межреберное пространство;

2 †. коэффициент, учитывающий 3Ф . истечение металла в двух направлениях; ширина мостика равна В = (4-5) Н, Такая ширина мостиков 9 обеспечивает сопротивление истечению металла, И необходимое как для качественного оформления ребер и их утолщений, так и для перемещения избытков металла, заложенных в полостях 3 ° предварительного ручья. Прн значении ширины мости- рр ка В < 4 Н уменьшается сопротивление истечению металла в полости для формирования межреберного участка и мостик не будет выполнять своей тормозной функции, обеспечивающей компрессию д металла, необходимую для качественного оформления ребер. емой температуры. Нагретую предварительную штамповку укладывают в окончательный ручей штампа„ в котором получают окончательную форму штамповки. После этого штампованное изделие извлекают из штампа и отправляют на последующие операции технологического процесса.

В предложенном штампе с одинаковым успехом можно производить штамповки типа каркасов с оребрением внутри контура штамповки с различной конфигурацией (расположением ребер или ре бер, перемежающихся с утолщениями или иными формами, обусловленными конструкцией чистового иэделия).

Взаимное pacaîëîæåíèå ребер может.. иметь различные геометрические формыквадрата, трапеции, прямоугольника или треугольника - прямоугольного, равнобедренного, разностороннего или с различными сторонами, или ромбической формы, образованной различными кривыми второго порядка. Ребра относительно плоскости разъема штампов могут быть разновеликими (симметричными, разновысотными, с различной шириной, как в одной, так и в другой половине штампа, наклонными или с изменяющимися высотами по своей протяженности ). Материалом перечисленных из-! делий могут служить алюминиевые магниевые сплавы, а также конструкционные стали и сплавы на основе железа, Предложенный штамп прост по конструкции и в изготовлении, отличается высокой стойкостью. Он позволяет получать изделия высокого качества с полностью оформленными ребрами и их утолщениями. При равновеликих площадях проекции штамповки на плоскость разъема предложенный штамп, снабженный внутренними мостиками, требует значительно меньшего усилия кузнечного оборудования, чем при штамповке штампом, у которого такие мостики отсутствуют.

Формула изобретения

Штамп для объемной штамповки изделий с ребрами, содержащий верхнюю и нижнюю половины с предварительным и оКончательным ручьями с выполненными в каждом из них полостями для формирования ребер и межреберных уча. стков, отличающийся тем, что, с целью повышения качества по8

2 коэффициент учитывающии истечение металла в двух направлениях; ширина мостика В = (4-5) Н, при этом объем полости для формирования ребра предварительного ручья в 1,15-1,2 раза больше объема полости для формирования ребра окончательного ручья, а полость для формирования межреберного участка предварительного ручья меньше полости формирования межреберного участка окончательного ручья в 3,5

5 раз, и глубина каждой полости для формирования межреберного участка составляет (0,1-1,2) высоты ребра получаемых изделий.

7 897377 лучаемых изделий, он снабжен мостиками, кажд аждый из которых выполнен в окончательном ручье между полостью для формирования ребер и полостью для формирования межреберного участка причем высота мостика определяет1 ся зависимостью

Vnp Чок а„ где Н вЂ” высота мостика; 10

V — объем металла элемента

IlP штамповки в предварительном ручьею

Ч вЂ” объем металла элемента штамок — о ъ повки в окончательном руч, ф ье"

L -- периметр элемента штампови ки по линии разъема, W — скорость истечения металла в полость для формирования межреберного участка: — время истечения металла в полоcTь для формирования ребер;

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 137103, кл. В 21 К 23/00, 12.06.60 (прототип).

897377

Составитель Е. Хохрина

Редактор С. Тимохина Техред М. Надь Корректор У. Пономаренко

Тираж 701 Подписное

ВНИИПИ Государственного комитета .СССР . по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 11809/13

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4