Устройство для разделения профильного материала

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< и 897415 (6 l ) Дополнительное к авт. свид-ву (51) ®. т.

В 23 0 15/04

° (22) Заявлено 14.! 2. 77 (21) 2557129/25-27 с присоедннениевт заявки ¹

3ооударотвеииьй коиитет

СССР во делам изобретеии11 и открытий (23) Приоритет—

Опубликовано 15.01.82, бюллетень № 2

Дата опубликования описания 16,01.82 (53) УДК621. 967, . 1 (088. 8) f

В. П. Мищенко, В. Я. Мисочко, E. А . Скляров, А. Ф. Кочегура, В, П. Фоминичев и,В . М. Ермолинский 1

1

1 !

Азовский завод кузнечно-прессового оборудо1ттгния- (72) Авторы изобретения (7I) Заявитель (54) УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПРОФИЛЬНОГО

МАТЕРИАЛА НА ЗАГОТОВКИ

Изобретение относится к заготови-. тельному производству кузнечно-прессовых цехов, а именно к устройствам для разделения профильного материала.

Известно устройство для разделе" ния профильного материала на заготовки, содержащее станину и смонтированные на ней неподвижный режущий инструмент, подвижный режущий.инсттО румент с приводом от основного силового цилиндра, прижим подаваемого в зону разделения материала, установленный с возможностью перемещения в направлении действия подвижного ре35 жущего инструмента, прижим отрезаемой заготовки, установленный с возможностью перемещения в направлении, противоположном перемещению прижима, подаваемого в зону разделения материала, при этом привод каждого из прижимов выполнен в виде.индивидуального силового цилиндра, а также основной источник рабочей жидкости, связанный магистралями с полостями силовых цилиндров и через управляемый клапан со сливом(1).

К недостаткам известного устройства относится невысокие производительность и качество получаемых заго товок.

Цель изобретения — повышение производительности и качества получаемых заготовок.

Для достижения цели устройство снабжено дополнительным силовым цилиндром, поршневая и штоковая полости которого соединены со сливом, а поршень кинематически связан с поршнем индивидуального силового прижиьй отрезаемой заготовки, а также дополнительным источником рабочей жидкости, связанным с магистралью посредством обратного клапана с поршневой полостью дополнительного силового цилиндра, при этом основной источник рабочей жидкости выполнен в виде газогидропреобразователя, ra897415 зовая полость которого снабжена камерой сгорания с соответствующими системами подачи горючего и воспламенения горючей газовой смеси, а гидравлическая полость связана магистралью через управляемый распределитель с дополнительным источником рабочей жидкости для сжатия сме. си газов перед воспламенением.

Кроме того, дополнительный источ 10 ник рабочей жидкости может быть выполнен в виде гидравлического аккумулятора .

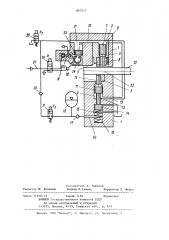

На чертеже изображена схема пред" лагаемого устройства ° 1%

У стройство для разделения профильного материала содержит станину 1, на которой закреплен неподвижный режущий инструмент 2. В станине

1 выполнен силовой цилиндр 3, на плунжере 4 которого установлен подвижный режущий инструмент 5, В плунжере 4 выполнен силовой цилиндр 6, на плунжере 7 которого установлен прижим 8. На станине 1 выполнены также силовые цилиндры 9 и 10. На поршне 11 силового цилиндра 9 установлен прижим 12, а шток 13 поршня 11 контактирует с поршнем 14 силового цилиндра 10. В корлусе силового цилиндра 10 выполнены окна 15 и 16. Окно 15 сообщает рабочую камеру силового цилиндра 10 со сливом, а через окно 16 и обратный клапан 17 эта камера сообщена с гидроаккумулятором

3S

18. Рабочие камеры силовых цилиндров

3 и 6 сообщены магистралью }9 с рабочей камерой силового цилиндра 9, а магистралью 20 — с гидравлической 40 полостью 21 газогидропреобразователя А, поршень 22 которого разделяет гидравлическую полость 21 и газовую полость 23, к которой подключена камера сгорания 24,. Газовая полость 23 через подпружиненный уп45 равляемый клапан 25 сообщена с атмосферой. К управляемому электромагнитом двухпозиционному четырехлинейно" му распределителю 26 магистралью 27, подведена от непоказанного на схе0 .ме источника горючая газовая смесь.

Одна из линий распределителя 26 сое;цинена через обратный клапан 28 с ка черой сгорания 24, вторая линия сообщена с управляющей полостью управяемого клапана 25, а третья сообщеа с атмосферой. Гидравлическая по-.. лость.21 газогидропреобразователя А сообщается через управляемый электро.*

1юагнитом Э двухлинейный двухпозицианный распределитель 29 со сливом, а через обратный клапан 30 и управляемый электромагнитом Э3 двухлинейный двухпозиционный распределитель 31 подключена к аккумулятору 18.

После установки прутка 32 в зону резания, образованную режущим инструментом 5, неподвижным режущим ин струментом 2 и прижимами 8 и 12, вкл1о1чаются электромагниты 3 и 3 . Якорь электромагнита Э перемещает золотник распределителя 26, чем подключает. камеру сгорания 24 к магистрали

27 и соединяет управляющую полость управляемого клапана 25 с атмосферой, при этом управляемый клапан 25 отсоединяет газовую полость 23 от атмосферы, Поступающая в камеру сгорания 24 горючая газовая смесь под давлением до 8 кг/см перемещает поршень 22 газогидропреобразователя А, а вытесняемая поршнем 22 рабочая . жидкость из гидравлической полости

21 поступает по магистралям 20 и 19 в рабочие камеры силовых цилиндров

3,6 и 9 и перемещает.плунжера 4,7 и поршень 11 до момента, когда подвижный режущий инструмент 5 и прижим

12 упрутся в заготовку 33, а прижим 8 прижмет пруток 32 к неподвижному режущему инструменту 2. Поступающая в камеру сгорания 24 газовая смесь из-за аэродинамических путевых потерь подогревается до 80 С. о

После этого включается электромагнит Ý, якорь которого перемещает золотник распределителя 31, чем подключает гидравлический аккумулятор, заряженный до давления 80 кгс/см

2 к гидравлической полости 21. Поступающая от гидравлического аккумулятора рабочая жидкость перемещает поршень 22 и сжимает газовую смесь в газовой полости 23 и камере сгорания 24 до давления 60 кгс/см, од2 новременно повышая ее температуру до температуры самовоспламенения горючей смеси. Сгорая, газовая смесь по -. вышает давление в газовой полости 23 и камере сгорания 24 до давления

2.

700 кгс/см, которое через поршень

22 создает в гидравлической полости

21 и рабочих камерах силовых цилиндрой 3,6 и 9 такое же давление. Этим давлением плунжера 4,7 и поршень Il создают усилия, достаточные для.вом.

Формула изобретения

1. Устройство для разделения профильного материала на заготовки, содержащее станину и смонтированные на ней неподвижный режущий инструмент, подвижный режущий инструмент с приводом от основного силового цилиндра, прижим подаваемого в зону разделения материала, установленный с возможностью перемеще.ния в направлении действия подвижного режущего инструмента, прижим отрезаемой заготовки, установленный с возможностью перемещения в

5 8974 отрезки заготовки 33, поддержки ее и для зажима прутка 32. После начала движения отрезаемой заготовки 33 сов местно с плунжером 4 и поршнем 1) с помощью устройств, не показанных на 5 схеме, электромагниты Э, и Э отключаются. После отделения заготовки 33 от прутка 32 шток 13 поршня ll упира»

:ется в поршень 14 и перемещает его.

Перемещаясь, поршень 14 перекрывает окно 15 и начинает вытеснять рабо- чую жидкость из камеры 10 через обратный клапан 17 в гидравлический аккумулятор 18. После зарядки акку мулятора 18 отключается электромаг.— нит Э,и поступающая в управляющую полость управляемого клапана 26 газовая смесь открывает последний.

При этом продукты сгорания иэ гавовой полости 23 выбрасываются в ат-. 2 мосферу, а поршни 22, 1! и 25 и плуижера 4 и 7 возвращаются в исходное положение.

Предлагаемое устройство обладаетвысокой производительностью, а полу-. чаемые заготовки — высоким качестl5 направлении, противоположном перемещению прижима, подаваемого в зо- ну разделения материала, при этом привод каждого из прижимов выполнен в виде индивидуального силового цилиндра, а также основной источник рабочей жидкости, связанный магистралями с полостями силовых цилиндров и через управляемый клапан со сливом, о т л и ч а ю щ е е с я тем, что, с целью повышения произво-, дительности и Иачества получаемых заготовок, оно снабжено дополнительным силовым цилиндром, поршневая и штоковая полости которбго соедины со сливом, а поршень кинематитески связан с поршнем индивидуального силового цилиндра прижима отрезаемой заготовки, а также дополнитель ным источником рабочей жидкости, связанным магистралью посредством .обратного клапана с поршневой полостью дополнительного силового цилиндра, при этом основной источник рабочей жидкости выполнен в виде газогидропреобразователя, газовая полость которого снабжена камерой сгорания с соответствующиьщ системами подачи горючего и воспламенения горючей газовой смеси„ а гидравлическая полость связана магист-ралью через управляемый распределитель с дополнительным источником рабочей жидкости для сжатия смеси газов перед воспламенением.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, дополнительный источник рабочей жидкости выполнен в виде гидравлического акку)мулятора.

Источники информации, принятые во внимание при экспертизе

).Патент ФРГ У 1402356, кл. 49 С 15/04, 1970.

897415

Составитель А. Рыбалов

Техред И.Рейвес Корректор JI. Шеньо

Редактор М. Келемеш

Подписное

Филиал 11Г1П "11ятент", г. Ужгород, ул. Ироектняя, 4

Заказ 11816/15 Тираж 1150

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, %-35, Раушская наб., д. 4/5