Устройство для сборки под сварку кольцевых стыков

Иллюстрации

Показать всеРеферат

Союз Соватсник

Социалистичвскик

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (t i) 897451 (61) Дополнительное к авт. свид-ву (2233a a e11o 28.02,80 (2l) 2887067/25 27 с присоединением заявки,% (53)M. Кл.

В 23 К 37/04 еееуАарствениый кеинтет

СССР ко делен иэебретеккй н открытий (23) Приоритет

Опубликовано 15 01 82. Бюллетень № 2

Дата опубликования описания 18 01 82 (53) УДК 621. .791.039 (088.8) (72) Авторы изобретения

А. В. Батырев, Ю. П. Герасимов, В, В. Дьяко

М. И. Поликарпов и Г. В. Веденов

Всесоюзный научно-исследовательский и прое ный теаесщдуу:., технологии химического и нефтяного аппаратос (7l) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ

KOJIbHEBblX СТЫКОВ

Изобретение относится в сварке, а именно к способам для сборки под свар ку кольцевых стыков и устройствам для их осуществления при изготовлении цилиндрических корпусов из обечаек.

Известно устройство для сборки под" сварку кольцевых стыков, которое содержит смонтированную не основании базовую опору и установленную с возможнои стью перемешения вдоль оси устройства

С-образную скобу с механизмом вырав« нивания кромок, выполненным в виде при жимных роликов. Это устройство обеспечивает предварительную сборку кольцевого стыка с помощью прихваток, а затем его непрерывную сварку 1).

Однако в случае наличия на собираемых обечайках усилений продольных швов (усиление — это местное превышение от направленного металле над основной плоскостью, образуемое при сварке стыков при сборке листов в полотниша) оно не позволяет производить непрерывную сварку, так как прижимные ролики не имеют раздельного вертикального перемещения и при входе усилия в их зону изделие остановится, т.е. прерывается процесс сварки.

Наиболее близким к изобретению по технической сушности и достигаемому результату является устройство для сборки под сверку кольцевых стыков обечаек, содержашее смонтированные на стойках основания по его оси две роликоопоры и

1О установленную с возможностью продольного перемешения балку с механизмом выравнивания кромок и торцовым упором, при этом стойки одной из роликоопоры снабжены механизмом подъема. B дан15 ном устройстве прижимные роликтт механизма выравнивания кромок установлены параллельно базовым роликовым опорам .с возможностью автономного перемешения

l0 в плоскости базовой роликоопоры j 2 j.

Однако указанное устройство не позволяет производить качественную непрерывную сварку при сборке кольцевых стыков обечаек в случае наличия на собираемых

3 89745 обечайках усилий продольных швов. Это объясняется тем, что одна из роликовых опор базовой опоры выполнена неподвижной, а вторая - хоть и подвижна в вертикальной плоскости при настройке всего устройства перед началом сборки, но неподвижна в процессе сборки. Поэтому при прохождении усилений продольных швов между роликами механизма выравнивания кромок Й базовыми роликовыми опорами l0 может произойти задержка вращения изделий, вибра:ция, а следовательно, и срыв дуги.

Иель изобретения - устранение влияния усилений продольных швов на качест- 1g во сварки.

Поставленная цель достигается тем, что в устройстве для сборки под сварку кольцевых стыков обечаек, содержащем смонтированные на стойках основания по у его оси две роликоопоры, стойки одной из которых снабжены; механизмом подъема, и установленную с возможностью продольного перемещения балку с механизмом выравнивания кромок и торцовым упором, д стойки второй роликоопоры также снабжены индивидуальным механизмом подъема, при этом механизм подъема стоек каждой роликоопоры выполнен в виде закрепленного на основании между стойками гидро- щ цилиндра и двух шарнирно установленных на основании двуплечих рычагов, причем одно из плеч каждого рычага соединено с поршнем гидроцилиндра, а другое уста новлено с возможностью взаимодействия с соответствующей стойкой.

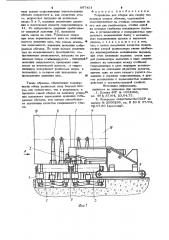

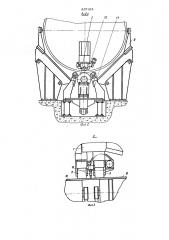

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — вид Л на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4роликоопоры с гидросхемой.

Устройство .содержит смонтированные на основании стойки 1, несущие роликоОпоры 2 и 3, консольную балку 4, закрепленную на подвижной тележке 5, а также поддерживающие опоры 6. На балке

4 размещен механизм выравнивания кромок 7, выполненный в виде прижимных роликов 8 и 9. Механизм выравнивания кромок 7 подвижен в вертикальной плоскости, в свою очередь, ролик 9 подвижен в вертикальной плоскости относитель О но ролика 8, Кроме того, оба ролика параллельны роликовым опорам 2 и 3, В промежутке между роликами размещен сварочный автомат 10.

Йля обеспечения подвижности роликовых опор 2 и 3 в плоскости, перпендикулярной основанию. каждая из них снаб жена индивидуальным механизмом подъема стоек. Каждый механизм выполнен в виде закрепленного на основании между стойками гидроцилиндра 11 и шарнирно установленных на осях 12 основания двух двуплечих рычагов 13. Одно плечо каждого связано с гидроцилиндром, а другое взаимодействует с соответствующей стойкой. Подъем роликовой опоры 2 вверх от номинального положения ограничен упором

14. -Роликовая опора 3 перемещается вверх и вниз от номинального положения на величину максимального смешения кромок, плюс величина высоты усиления продольного шва.

Каждый гидроцилиндр 11 включен в. гидросистему через распределитьть 15.

Масло подается в нештоковые полости гидропилиндров. Регулирование давления производится в помощью напорных золотников 13. По каждую сторону роликовых опор 2 и 3 вдоль устройства установлены выдвижные ролики 17. Они служат для вертикального подъема соб- . ранных обечаек 18 и 19 над опорами и для продольного их перемещения вдоль устройства.

Устройство работает следующим образом.

На базовую опору, т.е. на роликовые опоры 2 и 3, устанавливают две обечайки 18 и 19 таким образом, чтобы кольцевой стык приходился на промежуточное пространство между ними. Перед установкой обечаек роликовую опору 2 поднима— ют в верхнее положение, пока шток гидроцилиндра 11 не достигнет упора 14, а роликовую опору 3 опускают в крайнее нижнее положение. При этом боковые поддерживающие опоры 6 подводят до соприкосновения с поверхностью обечаек с целью удержания их от опрокидывания. Перемещая тележку 5, внутрь вво дят консольную балку 4. Опускают механизм выравкявания кромок 7 до упора в обечайку,18 и прижимают с усилием, необходимым для ее вращения. С помоmr þ гидропилиндра 11 поднимают роликовую опору 3 с обечайкой 19 до упора в ролик 8 и поджимают с тем же усилием, что и обечайку 18. Роликовым опорам сообщают вращение. Собираемые обечайки прокатываются между роликами 8 и 9 и роликовыми опорами 2 и 3. Одновременно со сборкой с помощью сварочного автомата 10 производят сварку.

При входе усиления продольного шва в зону роликов (см, фиг. 4) и роликовых опор усилие сопротивления перекатыванию обечаек возрастает и, как следствие этого, возрастает нагрузка на роликовые опоры 2 и 3, вызывая увеличение давления в нештоковой полости гидроцилиндров

11. От избыточного давления срабатывает напорный золотник 16, пропуская часть масла на слив. роликовые опоры при этом перемешаются вниз на величину высоты усиления шва, тем самым исклн 16 чая возможность задержки вращения собираемых обечаек. Ilo мере выхода усиления шва из межроликового пространства. сопротивление уменьшается, нат рузка на роликовые опоры с табилизируется, напорный > золотник закрывается, прекращая слив масла из нештоковой полости, и гидроцилиндры возвращают роликовые опоры в положение, в котором они находились до прохождения усиления шва. 20

Таким образом, обеспечение и одвиж ности обеих роликовых опор базовой опоры, как совместное, так и раздельное, в процессе самой сборки на величину усиле- ния исключает торможение вращения собираемых обечаек, тем самым способствует улучшению качества свариваемого стыKG»

51 6

Формула изобретения

Устройство для сборки под сварку ко льпевых стыков обечаек, содержащее смонтированные на стойках основания по

его оси две роликоопоры, стойки одной из которых снабжены механизмом подъе ма, и установленную с возможностью продольного перемещения балку с механизмом выравнивания кромок и торцовым упором, о т л и ч а ю ш е е с я тем, что, с целью повышения качества сварки, стойки второй роликоопоры также снабжены индивидуальным механизмом подъема, при этом механизм подъема стоек каж дой роликоопоры выполнен в виде закрепленного на основании между стойками гидроцилиндра и двух шарнирно установленных на основании двуплечих рычагов, причем одно иэ плеч каждого рычага со единено с поршнем гидропилиндра, а другое установлено с возможностью взаимодействия с соответствующей стойкой.

Источники информации, принятые во внимание при экспертизе . l. Патент ФРГ % 1552998, кл. 49 Q 37/04, 23.04.73.

2. Авторское свидетельство СССР по заявке % 2506299, кл. В 23 К 37/04, ОР.07.80 (прототип) .

897451

Составитель Ю. Крюков

Редактор М. Бандура Техред Т.Маточка Корректор В, Бутяга

Заказ 1 18 18/17 Тира>к 1 150 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-Л5, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ухтород, ул. Проектная,