Способ восстановления изношенных деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиик

Социалистичесиик

Республик

< )897456 (6l ) Дополнительное к авт. саид-ву (22) Заявлено 05.02.80 (2l ) 2911068/25-27 с присоединением заявки ЭЙ (23) Приоритет

Опубликовано 15.01.82. Бюллетень № 2

Дата опубликования описания 17.0).82 (51)М. Кл .

В 23 Р 6/02

3Ьеудоротнкнный квинтет

СССР ао делом нзооретеннй н открытий (53) УДК621.791. .92 (088.8) (72) Автор изобретения

Б. С. Финкель (71) Заявитель (54) СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ

ДЕТАЛЕЙ

Изобретение относится к ремонту машин, в частности к технологии восстановления изношенных деталей, и может быть использовано в пищевой, химической, машиностроительной и других отраслях промышленности.

Известен способ восстановления изношенных деталей путем нанесения на восстанавливаемую поверхность покрытия с последующей обработкой поверхности, а именно магнитным порошковым материалом заполняют углубления, образовавшиеся в результате износа. B этот порошковый материал добавляют лигированные присадки. Затем порошковый материал подвергают прессованию и поверхностной электронаплавке с последующей обработ» кой резцами до получения требуемых конфигураций и размеров Г11

К недостаткам способа относятся необходимость прессования порошковой смеси, что неприемлимо для предприятий, не имеютцих соответствующего оборудования, а также применение электросварочных ра» бот со специальными дефицитными элект-, родами.

Цель изобретения — повышение износостойкости и долговечности деталей.

Поставленная цель достигается тем, S что согласно способу восстановления из». ношенных деталей путем нанесения на восстанавливаемую поверхность покрытия с последующей обработкой поверхности, . перед нанесением покрытия на восстанавтО ливаемой поверхности детали засверливают отверстия в разных направлениях и под углом к оси детали, а в качестве покрытия берут самозатвердеваюшее пластмассовое вещество, изготовленное из одноимен15 ных порошка и жидкости протокрин, этакрин в соотношении составляющих частей 1,1:

1 -2:1.

При этом отверстия засверливают диаметром 3 — 10 мм под углом наклона

30 — 60 о.

Кроме того, для получения гладкой восстанавливаемой поверхности, обработку производят путем нанесения на покры897 456 тие, например, слоя жидкого стекла при температуре не ниже + 25ОС и и течение 0,5 - 1,5 мин после нанесения покрытия.

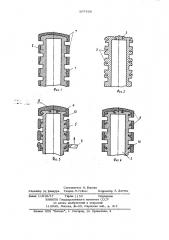

На фиг. 1 изображена изношенная деталь, например поршень делительной головки тестоделительной машины (величина и места износов показаны тонкими линиями); на фиг. 2 — засверловка наклонных отверстий на изношенных участках детали;3Î на фиг. 3 — восстанавливаемая деталь с нанесенным на нее аморфным слоем и начало механической обработки; на фиг. 4восстановленная деталь, готовая к установке в машину. 15

Способ осуществляют следующим образом.

Изношенную поверхность 1 восстанав-ливаемой детали 2 очищают. В местах выработки на поверхности 1 засверлива- 2Î ют отверстия 3, диаметром 3 — 10 мм, для образования зацепов, при этом отверстия засверливают в разные .стороны и под углом к оси детали 30 — 60 . о О

Затем на засверленную поверхность нано- сят покрытие в виде самозатвердевающего пластмассового вещества 4, изготовленного из одноименны:.. порошка и жид-. кости типа протокрин, этакрин в соотношении составляющих частей 1,1: 1 — 2: 1. Ю

После затвердения покрытия поверхность

5 детали обрабатывают до требуемого размера, т.е. до первоначального размера деталей,. папример механической обработкой на токарном станке резцом 6, или у путем нанесения на покрытие 4 слоя жидкого стекла при температуре окружающей среды + 25 C в течение 0,5 — 1,5 мин после нанесения покрытия 4, что придает восстановленной детали 2 гладкую поверх-що ность 7 и 8, не требующую механической обработки.

Пример . В качестве восстанавливаемой детали берут, например, поршень делительной головки тестоделительной машины типа ХТД, применяющийся в хлебопекарной промышленности.

Под воздействием кислой среды теста поршни из алюминиевого литья быстро изнашиваются по диаметру и торцу. Предла- >О гаемым способом можно восстанавливать детали из черных и цветных металлов и пластмасс с любым характером износа.

Технология процесса восстановления изношенных деталей состоит из последо- Л вательно выполняемых операций.

1-я операция. Деталь 2 (поршень) подлежащая восстановлению, тщательно очишается от грязи, масел и промывается, няприMер, E) ÿвp/хпроцеитном щелоч ном растворе при 25 — 4NC с последую0 щим ополаскиванием в воде 30-50 С и сушкой на открытом воздухе (фиг. 1).

2-я операция. На детали 2 в местах выработки (фиг. 2) зесверливаются отверстия диаметром 3 — 10 мм для образования зацепов. Причем отверстия должны быть направлены в разные стороны и под углом к поверхности 30 — 60 . Допускается вмесо то отверстий 3 HB изношенных ВсТКВх вырубывать или наносить ножовкой наклонные гнезда и канавки. В качестве покрытия берут самозатвердевающее пластмассовое вещество, которое приготавливается из пластмассового порошка и жидкости одного назначения, поставляемые комплектно. В качестве порошкового компонента могут быть использованы, например, протокрин, этакрин и другие порошки аналогичные по свойствам.

Порошок и жидкость при температуре не ниже + 25 С смешивают в стеклянной или фарфоновой емкости в соотношении 1,1: 1 — 2: 1. Емкость накрывают плотно крышкой и оставляют для набухания 15 — 30 мин, в зависимости от окружающей температуры. Вначале смесь становится пескообразной, затем тестообразной и липкой. Когда тестообразная масса при отрыве начинает тянуться нитями, следует считать, что аморфная масса готов а для пр и мене ни я.

Приготовленная самотвердеющая аморфная масса в виде пластмассового теста годна к применению в течение 3 — 10 мин, так как по истечению этого времени она затвердевает и становится монолитной.

Аморфная масса не токсичная для людей и пищевых продуктов. На нее не действует кислотная среда, например, теста и других веществ и элементов. Для получения желаемого цвета в пластмассовое тесто добавляют нейтральные красители нужного цвета. Липкость пластмассового теста способствует быстрому и надежному сцеплению с поверхностью детали.

3-я операция. Самотверцеющее пласт-массовое вещество 4 наносится на очищенные и засверленные изношенную поверхность 1 детали 2 руками или шпателем при температуре окружающей среды не ниже + 25 С (фиг. 3). В виду того, что нанесенное на деталь 2 аморфное . вещество теряет свою подвижность в пределах 10 мин, необходимо в."течение

0,5-1,5 мин после нанесения его на де5 89745 таль заполнить им все имеющиеся отверстия Э для образования зацепов и придать нанесенному слою требуемую толщину и необходимую форму, например в данном случае, цилиндрическую поверхность 7 по у диаметру и сферическую поверхность 8 на торце поршня. Допустимая толщина наносимого на деталь слоя может колебаться в пределах 6 — 12 мм.

Вследствие того, что восстановлению 16 подлежит любой характер износа деталей, независимо от их размеров, конфигураций, массы, а также материала, методика выполнения предлагаемого способа применительно к таким деталям остается одна и 15 та же.

Детали с нанесенным на них покрытием остаются для сушки на открытом воздухе, т.е. в среде, температура которой не ниже + 25 С, в течение,18-24 ч. ©

Для придания более высоких прочностных свойств твердеющему слою деталь с ним помещают в водную ванну, в которой в течение 60 мин поднимают температуру воды до 100 С и выдерживают при темо

2 пературе кипения 45-50 мин. Затем деталь извлекают иэ ванны, охлаждают на воздухе, а потом холодной водой. Остыв» шая деталь готова для механической обработки.

ЗО

4-я операция. Деталь 2 (поршень) устанавливается на станок (см, фиг. 3) и обрабатывается резцом 6 и другими инструментами по диаметру и торцу. В результате деталь приобретает первона- 3$ чальные форму и размеры (см. фиг. 4), как это имеет место во вновь изготовленных поршнях. Если деталь 2 имеет изношенные поверхности, то обработку нанесенного слоя покрытия производят 49 нанесением жидкого стекла, подгоняя поверхности под требуемый размер, с учетом усадки затвердевающей массы. В результате образуется глянцевая, как бы стекли6тая, роговидная поверхность, не тре- i% бующая дальнейшей обработки.

Восстановленный и обработанный слой

9 на поршне из аморфного вещества прочно удерживается на детали с помощью собственного сцепления и зацепов, 10, д имеет поверхностную твердость не ниже

НРС 30 — 40, а стеклованием его уве-. личивают поверхностную прочность, высокую износостойкость и долговечность.

6 б

Новизна и промышленная полезность предлагаемого способа характеризуется применением не токсичного, самотвердеошего, аморфного вещества, малооперационностью, упрощенной технологией исполнения и низкой трудоемкостью. Для его осуществления не требуется прессов, камер с давлением, электросварочных работ, соблюдения строгих температурных режимов, создающих определенные сложности в применении известных способов.

Предлагаемый способ применим для любого характера износа деталей иэ черных и цветных материалов, пластмасс, причем кислотность соприкасающихся материалов с аморфным веществом не нарушает и. не снижает ее прочности, износостойкости и долговечности.

Реставрированные детали, предлагаемые способом, работают без повторного. восстановления и замены свыше четырех лет.

Фор мула изобретения

1. Способ восстановления изношенных деталей путем нанесения на восстанавливаемую поверхность покрытия с последую шей обработкий поверхности, о т л и— чающийся тем,что,сцельюповышения износостойкости и долговечности деталей, перед нанесением покрытия на восстанавливаемой поверхности детали засверливают отверстия в разных направлениях и под углом к оси детали, а в качестве покрытия берут самозатверде- вающее пластмассовое вещество, изготов.ленное из одноименных порошка и жидкости типа протокрин, этакрин в соотношении составляющих частей 1,1: 1 — 2: 1.

2. Способ по и. 1, о т л и ч а ю— ш и и с я тем, что отверстия засверливают диаметром 3 — 10 мм под углом наклона 30 о — 60

3. Способ по пп. 1 и 2, о т л и ч аю шийся тем, что, с целью получе« ния гладкой восстанавливаемой поверхности, обработку производят путем нанесения на покрытие, например, слоя жидкого стекла при температуре не ниже +25 („ и в течение 0,5 — 1,5 мин после нанесе ния покрытия.

Источники информации, принятые во.внимание при экспертизе

1. Авторское, свидетельство СССР

14 634905, кл. B 23 Р 7/00, 1977.

897456

Фи . я и . 4

Составитель И. Басова

Редактор М. Бандура Техред M. Рейвес Корректор А. Дзятко

Заказ 11818/17 Тираж 1150 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4