Способ получения соединения деталей с различной пластичностью

Иллюстрации

Показать всеРеферат

Союз Советскии

Соцналистическни

Республик

П И А Н и Е,897458 изов итения

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

* г (6l ) Дополнительное к авт. свнд-ву (51)М. Кл.

В 23 P 11/02 (22) Заявлено 20.02.80 (2! ) 2888659/25-27 с прнсоеднненнем заявки РЙ (23) Приоритет

Опубликовано 15.01.82, Бюллетень № 2

Дата опублнковання описания 17.01,82 Ьеударсткниый комитет

СССР ао делом изобретений н открытий (53 ) УД К 658. 515 (088.8 ) (72) Авторы изобретения

Е. М. Добротворский, А. Я. Зотов и Ю. А. Ф (7I ) Заявитель

Ульяновский политехнический институт (54) СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ

С РАЗЛИЧНОЙ ПЛАСТИЧНОСТЬЮ

Изобретение относится к электросете« строению, в частности к способу получения соединения деталей с различной пластичностью, например, обеспечивающему, армирование медью алюминиевых шин высоковольтных разделителей.

Известен способ получения соединения деталей с различной пластичностью, согласно которому на более пластичной детали образуют путем пластичной деформации элемент в виде выступа, выдавливаемого через отверстие, образованное в менее пластичной детали, с последующим формированием на конце выступа замыкающей головки (1).

Однако указанный способ не обеспечивает армирование медью алюминиевых шин, так как требуется большая прочность и стойкость к длительному воздействию агрессивных: сред. Наконечники постепенно теряют сцепление с алюминиевой оснсьвой, подвергаясь щелевой коррозии. Последняя, увеличиваясь Ь объеме, "разбухая", вызывает появление межэлектродного давления, отрывающего медь от алюминия. Это ведет к авариям в сетях из-за разрушения, например, ножей разьединителей и т.п.

Цель изобретения — обеспечение армиS рования медью алюминиевых шин и повышения прочности соединения.

Поставленная цель достигается тем, что в способе получения соединения деталей с различной пластичностью, заклк то чающемся в том, что на более пластичной детали образуют путем пластической деформации крепежный элемент в виде выступа, выдавливаемого через отверстие, образованное в менее пластичной

1S детали, с последующим формированием на конце выступа замыкающей головки, усилие деформации прикладывают к менее пластичной детали, обеспечивая уменьше20 ние толщины последней в месте приложения этого усилия.

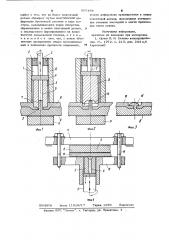

На фиг. 1 изображено устройство для осуществления способа в момент образования выступа; на фиг: 2 — то же, в

897458 момент образования замыкающей головки на выступе; на фиг. 3 — полученное соединение, общий .вид; на фиг. 4 — устройство для осушествления способа, имеющее деформируюший пуансон без режущей 5 кромки.

Предпагаемый способ осуществляется устройством, которое содержит попый корпус 1 с крышкой 2, жестко соединенной с корпусом, через который на резьt0 бе установлен перемещаем. rA силовой шток

3 привода (не показан), контактирующий с ползуном 4, воздействующим не деформируюший сменный пуансон 5, выполнен15 ный с осевым каналом 6, дпя формирования выступа 7 крепежного элементе из алюминиевой шины 8. На торце пуансона по образующей канала 6 выполнена режущая кромка 9. В случае, если медная накладка 10 выполнена с готовым отверстием под формируемый выступ 7, режущая кромка может отсутствовать, в этом случае выдавливаемый выступ 7 сем утоняет накладку (медную) и прорывает ее. Соосно с пуансоном 5 установлена поддержка 11, а концентрично пуансону 5 - прижим пакета 12. Устройство содержит также и сменный приводной пуансон 13 с формообразуюшим гнездом 14 для замыкаюшей головки 15 выступа 7.

Способ осуществляют спедуюшим образом.

Вращением силового штока 3 от приво. да за счет его ввинчивания в крышку 2 корпуса 1 перемешают вниз (в направлении стрелки) ползун 4, который осуществляет поступательное движение, вдавливая режущую кромку деформирующего фф пуансона 5 в медную накладку 10. За счет воздействия тупой торцовой части пуансона на медную накладку 10, а через нее — на алюминиевую шину 8, происходит выдавливание в образовавшееся отверстие выступа 7. Выдавливанию способстфЯ вует наличие большей пластичности у алюминиевой шины, чем у медной накпадки. После формирования выступа 7 производят замену пуансона 5 деформирующего на пуансон 13. Для этого вывинчи- о веют крышку 2 полого корпуса 1 и заменяют пуансоны. Действием силового штока 3 на пуансон 13 формируют замыкающую головку 15 по форме гнезда 14.

Головка 15 прижимает медную накпадку

10 к алюминиевой шине 8 и осушествпя.ет их механическое и электрическое соединение.

В том спучае, испи соединение используется в неагрессивной среде, можно соединение медной накладки с алюминиевой шиной, осуществленное предложенным способом, дополнить известным способом холодной сварки пластических металлов.

При работе соединения в агрессивных средах, целесообразно между контактируюшими поверхностями вводить антикоррозийные. паствы, например кварцевазелиновые ипи краску (нитроэмели) и т.д.

На фиг. 4 показано получение соединения по предлагаемому способу, когда между соединяемыми поверхностями вводится антикоррозийная зашита — покрытие, например, кварцевазелиновой пастой, нитроэмалью и др. В этом случае предлагаемый способ осуществляется в спедуюшей последовательности.

)Между поддер>ккой 11 и прижимом пакета 12 с помощью болтов 16 зажимаются с сед иня е мы е э ле менты — мед ная накладка 10 и алюминиевая. шина 8. Предварительно на контактируюшие поверхности наносится слой антикоррозийного покрытия — кварцевазелиновая паста, нитроэмаль и др. Затем, вращая силовой шток

3 и перемещая его в направлении, указанном стрелкой, через ползун 4 передается вдавливаюшее усилие на пуансон 5.

При вдавливании пуансона 5 происходит постепенное утонение медной накладки

10 под торцом пуансона 5. После достижения определенной толщины медная накладка 10 прорывается алюминиевым выступом 7, устремпяюшимся внутрь канала 6 пуансона 5. После этого вывинчивается сиповой шток 3, извлекается ползун 4 и пуансон 5 заменяется на пуансон 13 (фиг. 2 ). Перемещая штоком, 3 вверх пуансон 13 формирования, из выступа 7 формируют замыкающую головку 15. В этом случае контактирование соединяемых элементов осуществляется только за счет механического соединения их с помощью крепежного элемента типа заклепки.

Предложенный способ обеспечивает качественное армирование медных наконечников на алюминиевых шинах разъединителя РЛНД-110-600, что позволяет ликвидировать аварии на трансформаторных подстанциях.

Формула изобретения

1. Способ получения соединения деталей с различной пластичностью, заключаю897 >58 фИ8 Я фиг.2

ВНИИПИ Заказ 11818/17 Тираж 1150 Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 шийся в том, что на более пластичной детали образуют путем пластической деформации крепежный элемент в виде выступа, выдавливаемого через отверстие, образованное в менее пластичной детали, S с последуюшим формированием на конце выступа замыкаюшей головки, о т л и— ч а ю ш и и с я тем, что, с целью обеспечения армирования медью алюмш иевых шин и повышения прочности соединения, усилие деформации прикладывают к менее пластичной детали, обеспечивая уменьшение толшины последней в месте приложения этого усилия.

Источники информации, принятые во внимание при экспертизе

1. Орлов П. И. Основы конструирова- ния. Р1., 1972, с. 215, рис. 244 а,б (прототип).