Станок для прецизионного шлифования плоских поверхностей деталей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву № 282089 (22) Заявлено 14.04.80 (21) 2913116 25-08 с присоединением заявки ¹вЂ” (23) Приоритет—

Опубликовано 15.01.82. Бюллетень № 2

Дата опубликования описания 15.01.82 (51) М, Кл. з

В 24 В 7/04

Государственный комитет (53) УДК 621.923.4 (088.8) ио делам изобретений и открытий (72) Авторы изобретения

А. Д. Рожок, А. А. Иванов, Б. A. Олейников, В

А. И. Татаренков, Г. Ф, Скрипко и А. А. (71) Заявитель

Ордена Трудового Красного Знамени инст сверхтвердых материалов АН Украинской (54) СТАНОК ДЛЯ ПРЕЦИЗИОННОГО ШЛИФОВАНИЯ

ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Изобретение относится к прецизионным шлифовальным станкам, используемых преимущественно при шлифовании плоских неметаллических полупроводниковых деталей типа подложек для микросхем.

По основному авт. св. М 282089 известен станок, содержащий вращающийся столик с планшайбой на шаровой опоре, соединенный с валом привода вращения, и подвижный относительно корпуса вала шлифоваль ного шпинделя упор, расположенный сверху над вращающимся столиком (1).

Однако вращающийся столик недостаточно устойчиво фиксируется в рабочем положении, в результате чего не обеспечивается заданная точность обработки плоских поверхностей деталей, особенно с увеличением диаметра обрабатываемых изделий свыше 50 мм. Кроме того, не обеспечивается равномерный и стабильный съем заданного припуска, что приводит к поломке дорогостоящих обрабатываемых деталей за счет перегрузок, возникающих при обра- Зт

6отке.

Цель изобретения — повышение точности обработки деталей путем повышения надежности фиксации вращающегося столика в рабочем положении.

Указанная цель достигается тем, что станок для прецизионного шлифования плоских поверхностей деталей снабжен дополнительным упором, на котором установлен подвижный столик, и размещенным на станине станка плунжерным фиксатором, взаимодействующим с дополнительным упором, при этом упомянутый упор снабжен двумя опорами качения, одна из которых размещена между ним и столиком, а посредством второй — нижний упор соединен со столиком таким образом, что имеет возможность совместного с ним осевого перемещения.

Кроме того, плунжерный фиксатор размещен с возможностью установочного пере— мегцения в двух взаимно перпендикулярных направлениях.

Причем дополнительный упор установлен на введенных в устройство направляющих колонках, дополнительно соединен с вращающимся столиком при помощи также введенных в устройство амортизаторов, и подпружинен относительно станины в направлении верхнего упора упругими элемен897477

5 0

Зо

Формула изобретения

55 тами, расположенными между нижним упором и станиной.

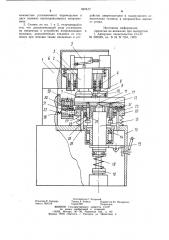

На чертеже показан предлагаемый станок, общий вид.

Станок для прецизионного шлифования плоских поверхностей деталей включает шлифовальную головку 1, в которой расположен шпиндель 2 инструмента, закрепленный в корпусе шлифовальной головки 3, верхний упор 4 с регулировочными элементами, механизм подачи 5 шпинделя 2 вместе с закрепленным абразивным инструментом 6 не деталь 7. На верхнем упоре 4 установлены две пластины 8 и 9, между которыми расположен сепаратор с шариками

10. Подвижный столик 11 через шаровую опору 12 установлен на валу 13, который расположен свободно в гильзе 14, закрепленной на станине 15 станка. Вал 13 опирается на механизм 16, который регулирует величину силы, направленной по оси вала 13 к верхнему упору 4, для прижатия к нему планшайбы 17 пружиной 18 при включенном рычаге 19, который закреплен в станине 15. Столик 11 установлен на дополнительном упоре 20, имеющем две опоры качения 21 и 22, одна из которых (21) расположена между упором 20 и столиком

11, а вторая (22) соединяет столик 11 с упором 20, при помощи основания 23, винтов 24 и амортизаторов 25. Упор 20 соединен со станиной 15 станка направляющими колонками 26 и установлен на пружинах 27, которые расположены между нижней частью упора 20 и станиной 15 станка. Столик 11 в рабочем положении ориентируется нижним упором 20, который по периферии сопряжен с плунжерным фиксатором 28, закрепленным с возможностью регулировочного перемещения на кронштейне 29. Плунжерный фиксатор 29 собран с натягом на опорах качения 30, удерживается в исходном положении рычагом 31 и подпружинен в направлении дополнительного упора 20 упругим элементом 32.

Исходная регулировка станка заключается в установке контактной поверхности верхнего упора 4 и оси плунжерного фиксатора 28 перпендикулярно оси. вращения инструмента 6.

Станок, работает следующим образом.

Столик 11 совместно с упором 20 находится в крайнем нижнем положении под действием рычага 19. Планшайбу 17 с закрепленными на ней деталями 7 устанавливают на вращающийся столик 11 станины 15.

Рычагом 19 освобождают пружины 18 и

27 подвижного вала 13 и упора 20, которые равномерно с заданным усилием прижимают планшайбу к базовой плоскости верхнего упора 4, ориентирующему планшайбу 17 с деталями 7 в заданной плоскости шлифования. Затем рычагом 31 освобождают плунжерный фиксатор 28, который под воздействием упругого элемента 32 входит, на4 пример, в конусное углубление, выполненное на периферии нижнего упора 20, и надежно фиксирует заданное положение вращающегося столика ll с планшайбой 17 и деталями 7, сориентированное относительно контактной поверхности верхнего упора 4. После включают привод инструмента 6, столика

11 и механизма подачи 5 и производят съем заданной величины пропуска.

При включении привода стола происходит вращение столика 11 с планшайбой 17 и деталями 7 по опоре качения 21, нижний упор 20 остается неподвижный. При включении привода механизма подачи 5 происходит одновременное перемещение шпинделя 2 и инструмента 6 на деталь 7. Столик

11 свободно движется по опоре качения 21 в строго определенном направлении, определяемой исходной регулировкой контактной поверхности верхнего упора 4 и оси плунжерного фиксатора 28. При достижении заданной толщины детали механизм подачи 5 автоматически отводит абразивный режущий инструмент 6 в верхнее исходное положение. Рычагом 31 отводят плунжерный фиксатор 28 от нижнего упора 20, а рычагом 19 опускают столик 11 совместно с упором 20 в исходное положение. Вертикальное совместное перемещение столика

11 и упора 20 обеспечивается за счет основания 23, несущего опору качения 22, которая с постоянным натягом поджата амортизатором 25 к нижнему упору 20 и удерживается на винтах 24. В рабочем положении столик 11 поджат двумя упорами, верхним 4 и дополнительным упором 20, который по периферии сопряжен с плунжерным фиксатором 28.

Станок позволяет повысить надежность фиксации столика в рабочем положении, в результате чего точность обработки повышается.

1. Станок для прецизионного шлифования плоских поверхностей деталей по авт. св. № 282089, отличающийся тем, что, с целью повышения точности обработки деталей за счет повышения надежности фиксации подвижного столика в рабочем положении, станок снабжен дополнительным упором, на котором установлен подвижный столик, размещенным на станине станка плунжерным фиксатором, установленным с возможностью взаимодействия с дополнительным упором, при этом упомянутый упор снабжен двумя опорами качения, одна из которых размещена между ним и столиком, а посредством второй — нижний упор соединен со столиком с возможностью совместного осевого перемещения.

2. Станок по п. 1, отличающийся тем, что плунжерный фиксатор размещен с воз897477

Составитель С. Ухорский

Редактор P. Бандура Техред А. Бойкас Корректор Ю. Макаренко

Заказ 1820/18 Тираж 881 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал. ППП «Патент», r. Ужгород, ул. Проектная, 4 можностью установочного перемещения в двух взаимно перпендикулярных направлениях.

3. Станок по пп. 1 и 2, отличающийся тем, что дополнительный упор установлен на введенных в устройство направляющих колонках, дополнительно соединен со столиком при помощи также введенных в устройство амортизаторов и подпружинен относительно станины в направлении верхнего упора.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 282089, кл. В 24 В 7/04, 1969.