Дисковый пластикатор для полимерных материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалксткческкх

Реслублкк

ОП КСАН И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ iii 897553 (61) Дополнительное к авт. свкд-ву (22) Заявлено 09.04.80 (21) 2921422/23 05 с присоединением заявки РЙ (23) Приоритет

Опубликовано 15.01.82. Бюллетень № 2

Дата опубликования описания 18.01.82 (51)M. К .

В 29 F 3/012

1Ъеудпратвеииый комитет

СССР по делам изобретений и открытий (53) УДК 678.057.

° 3 (088.8) А, К. Чуксин, В. Н. Голиков, В. В. По яков, Ю. Я. Баронски, К. Ф. Колхир и В. Я. Красовский . (., t (72) Авторы изобретения

I ического

Всесоюзный научно-исследовательский институт рези машинос троения (7I ) Заявитель (54) ДИСКОВЫЙ ИЛАСТИКАТОР ДЛЯ ПОЛИМЕРНЫХ

N ATE РИАЛОВ

Изобретение относится к переработке полимерных материалов, в частности к устройствам для пластикации, и может быть использовано в отрасли полимерного машиностроения и изготовления рези5 нотехнических изделий (РТИ).

Известен дисковый пластикатор для полимерных материалов, содержаший вращающийся и неподвижный диски, смонтированные с образованием между ними рабочего зазора, и средство для загрузки материала в рабочий зазор (1 ) .

Недостатком укаэанного дискового пластикатора являются ограниченные его технологические возможности, что объясняется сложностью переналадки пластикатора для изменения величины рабочего зазора при переходе на другой вид материала.

Наиболее близким по технической сущности и достигаемому результату к изобретению является дисковый пластикатор для полимерных материалов, содержаший врашаюшийся и неподвижный диски, смонтированные с образованием между ними рабочего зазора, червяк для загрузки материала в рабочий зазор через отверстие, которое расположено в центре неподвижного диска, и механизм регулирования рабочего зазора. В этом дисковом пластикаторе обеспечивается регулирование рабочего зазора посредством специального механизма, включаемого вручную (2 1 .

Недостатком пластикатора является недос та точное качес тво расплава, ч то объясняется отсутствием автоматического регчтирования и автоматического поддержания стабильного размера рабочего зазора.

11ель изобретения — повышение качества расплава за счет обеспечения стабильности рабочего зазора.

Указанная цель достигается тем, что в дисковом пластикаторе для полимерных материалов, содержашем врашаюшийся и неподвижный диски, смонтированные с образованием между ними рабочего заэора, червяк для загрузки материала в ра897553

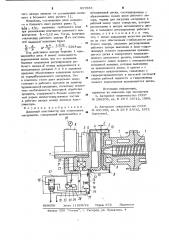

20 осевого перемещения корпуса 5, с вращающимся диском 4 — посредством поршня 21 через упорный подшипик 22.

Насосная система 19 подачи рабочей жидкости включает насос 23 с электроприводом 24, обратный клапан 25, манометр 26, трубопроводы 27 и бак 28.

Соотношение длин меньшего и большего плеч 13, 14 рычага 11 определя10 ется по формуле

15 бочий зазор через отверстие, которое располо>кено в центре неподвижного диска, и механизм регулирования рабочего зазора, механизм регулирования рабочего зазора выполнен в виде гидроцилиндра осевого перемещения вращающегося диска и поворотного подпружиненного двухплечего рычага, взаимодействующего одним концом с поверхностями кольцевой канавки, которая выполнена на вращаютцемся диске, а другим — с конечным выl ключателем, связанным с гидрораспределителем и насосной системой подачи рабочей жидкости в гидроцилиндр осевого перемещения вращающегося диска.

Такое конструктивное решение позволяет поддерживать стабильный рабочий зазор между дисками и повысить качество перерабатываемого материала.

На чертеже показан дисковый пластикатор, продольный разрез.

Дисковый пластикатор для полимерных материалов содержит червяк 1 для загрузки материала,.установленный в кор-! пусе 2, на торцовой части которого закреплен сменный неподви>кный диск 3 с отверстием А в его центре, Соосно с неподвижным диском 3 смонтирован вращающийся диск 4. Вращающийся диск

4 съемный и закреплен винтами на корпусе 5, имеет на внешней поверхности кольцевую канавку 6. Корпус 5 установлен на шлицевом конце приводного вала 7. Осевое усилие, возникающее при переработке полимерного материала, воспринимается упорным узлом 8 ° Диски

3 и 4 смонтированы с образованием рабочего зазора Д в приемной камере 9, имеющей крышку 10. Регулировка рабочего зазора Д между дисками 3 и 4 осуществляется перемещением корпуса 5 по щлицам приводного вала 7, посредством механизма регулирования рабочего зазора, выполненного в виде двухплечего рычага 1 1, установленного с возможностью поворота вокруг неподвижной оси 12.

Плечи 13 и 14 рычага 11 выполнены разной длины, причем конец меньшего плеча 13 рычага установлен в кольцевой канавке 6 корпуса 5 вращающегося диска

4 и снабжен роликом 15, помещающимся внутри канавки. Большее плечо 14 рыча »

ra 11 подпружинено посредством пружины 16 и имеет возможность взаимодействия с конечным выключателем 17, который электрически соединен с гидрораспределителем электромагнитного управления 1.8 и насосной системой 19 подачи рабочей жидкости в гидроцилинд

И

Ю

Ь а где > — длина меньшего плеча рычага;

q — длина большего плеча рычага; — величина отклонения рабочего зазора "Д " от постоянной заданной величины; — величина свободного хода при размыкании контактов конечного выключателя.

Дисковый пластикатор работает следующим образом.

Перемещением конечного выключателя

17 устанавливается необходимый рабочий зазор д между дисками 3 и 4. Включается насос 23 и из бака 28 рабочая жидкость нагнетается в полость гидроцилиндра 20 до тех пор, пока перемещающийся под действием поршня 21 корпус 5 не займет положения, при котором большее плечо 14 рычага 11 нажимает на кнопку конечного выключателя

17 и, тем самым, включит гидрораспределитель 18 с электромагнитным управлением. Рабочая жидкость, нагнетаемая насосом 23, пойдет через гидрораспределитель 18 на слив в бак 28. Полимерный материал червяком 1 через отверстие

А подается в рабочий зазор Cf между неподвижным диском 3 и вращающимся диском 4, где пластицируется и гомогенизируется. Вследствие утечки рабочей жидкости (в соединениях трубопроводов, при износе. уплотнений и пр.) происходит увеличение рабочего зазора а между дисками 3 и 4. При движении корпуса 5 в обратном направлении двухплечий рычаг 11 поворачивается относительно своей оси 12 и большее плечо 14 его. отключает конечным выключателем 17 гидрораспределитель 18, Рабочая жидкость вновь поступает в полость гидроцилиндра 20, возвращая в исходное положение корпус 5 с вращающимся диском 4. Нагнетание осуществляется до .тех пор, пока не включится конечным выключателем 17 гидрораспределитель 18 на слив в бак. Точность поддержания рабо.897553

2б

ВНИИПИ Заказ 11 828/22 Тираж 672 Подписное

Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4 чего зазора зависит от соотношения. меньшего и большего плеч рычага 11, Например, соотношение длин меньшего и большего плеч рычага равно 5, b/g g / - > величина свободного хода при размыкании контактов конечного выключателя ф = 0,12 мм. Тогда, величина отклонения рабочего зазора d от постоянной заданной величины будет — — д= = = 0,024мм. ьи

0 Ф 0

Под действием напора червяка 1 вра-,. щающийся диск 4 имеет возможность перемещения вдоль оси его вращения.

Наличие механизма регулирования ра15 бочего зазора с(между вращающимся и неподвижным дисками 3 и 4 в заданных пределах обесп ечива е т и овышение качес тва перерабатываемого материала. Это в конечном счете дает экономию энергозатрат и рабочего времени на единицу (производимой продукции, поскольку исключает необходимость повторной обработки продукта, содержащего больше допустимой нормы непластицированных частиц

2S в рабочем зазоре между дисками плас, тика тора.

Формула изобретения

Дисковый пластикатор для полимерных зо материалов, содержащий вращающийся и неподвижный диски, смонтированные с образованием между ними рабочего зазора, червяк для загрузки материала в рабочий зазор через отверстие, которое расположено в центре неподвижного диска, и механизм регулирования рабочего зазора, отличающийся тем, что, с целью повышения качества расплава за счет обеспечения стабильности рабочего зазора, механизм регулирования рабочего зазора выполнен в виде гидроцилиндра осевого перемещения вращающегося диска и поворотного подпружиненного двуплечего рычага, взаимодействующего одним концом с поверхностями кольцевой канавки, которая выполнена на вращающемся диске, а другая - с конечным выключателем, связанным с гидрораспределителем и насосной системой подачи рабочей жидкости в гидроцилиндр осевого перемещения вращающегося диска.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 286205, кл. B 29 V 3/012, 1969.

2. Авторское свидетельство СССР.

N 441158, кл. B 29 F. 3/012, 1972 (прототип)