Уплотнительная пластичная смазка

Иллюстрации

Показать всеРеферат

.П. Забелина, Е.Ф. Смор гонская, С.М. Мещайинов, В.И. Стрижак, 3.И. Федоренко, В.П. Гирич, f .M. -Спектор, В.Ф. Кузнецов, В.Н. Пчелкин и В.Д. Малеванский (72) Авторы изобретения (71) Заяви. тель — 1 (54) УПЛОТНИТЕЛЬНАЯ ПЛАСТИЧНАЯ СМАЗКА

Изобретение относится к уплотнительным пластичным смазкам для герметизации резьбовых соединений металлоизделий.

Для герметизации резьбовых соединений обсадных, бурильных и насоснокомпрессорных труб нефтяных и газовых скважин широко применяют уплотнительные смазки, представляющие собой смесь на масляной или масляно-силиконовой основе с мелкодисперсными наполните1О лями (1 ).

Указанные смазки обладают достаточными смазывающими свойствами, но имеют низкую герметизирующую способ15 ность, недостаточные антизадирные и антифрикционные свойства, недостаточный температурный интервал их применения.

Наиболее близкой по составу к предлагаемой является уплотнительная смаз— ка P-402 (?), которая имеет следующий состав, мас.7:

Минеральное масло индустриальное 50 23,0-27,0

Литиевое мыло стег ариновой кислоты 11,8-14,0 .

Стеарат алюминия 1,5-2, 5

Силиконовая смазка

1, - 59 61 ° 0

Жировая основа 30,0-40,0

Графит 18,0-21,0

Свинцовый порошок 23,0-28,0

Цинковый порошок 12,0-14,0

Медная пудра 4,0-5,0

Однако эта смазка имеет низкую герметизирующую способность до

300 кгс/см, недостаточные антизадирные и антифрикционные свойства, позволяют производить только лишь одно свинчивание.

Цель изобретения — повышение герметизирующей способности смазки при повышенных температурах и давлении, Для достижения цели ;плотнительная смазка, содержащая минеральноемасло, графит, цинковый порошок и

8978

1О

2,5-3,0

25

35

45

55 мыльный загуститель в качестве последнего содержит кальциевое мыло кислот растительного масла, литиевые мыла синтетических жирных кислот фракции С „-С 0и монтановой кислоты и смазка дополнительно содержит полииэобутилен мол.м. 9000-15000 и осернен4ый полимер олефинов фракции С3-С при следующем содержании компонентов, мас.X:

Литиевое мыло синтетических жирных кислот фракции С у С 0 3,6-4,0

Литиевое мыло монтановой кислоты 0,9-1,0

Кальциевое мыло кис— лот растительного масла 2,5-3, О

Полиизобутилен мол.м., 9000 †150

Осерненный полимер олефинов фракции

С 5-С 4,5-5;0

Цинковый пор ошок 45, 0-46, 0

Графит 14,0-15,0

Минеральное масло Остальное

В составе смазки целесообразно использовать осерненные полимеры олефинов с содержанием серы не менее

20%, графит дисперсностью 4-6 мкм и смесь масел с вязкостью при 50 5 С

40-55 сСт и 10-) 4 сСт. Причем для маловязкого масла температура застывания не выше -30 С. В качестве растительного масла может быть использовано хлопковое.

Отличительными признаками предла— гаемой смазки являются использование в качестве загустителя вьппеуказанных литиевых и кальциевых солей жирных кислот, а также наличие в рецептуре полиизобутилена мол.м. 9000-15000 и осерненного полимера олефинов фракции С -С > °

Предлагаемую смазку готовят следующим образом.

Хлопковое масло (саломас) диспергируют в половине минерального масла. При 60-70 о С задается 10% водная суспензия гидроокиси кальция. В результате омыления хлопкового масла (саломаса) получают кальциевые мыла жирных кислот фракции С вЂ” С1 . После получения кальциевых мыл в реактор загружают монтан-воск, синтетические жирные кислоты hpBKUHH С4 -С00и 15%ный водный раствор гидроокиси лития.

После образования литиевых мыл монтановой кислоты и кислот фракции С - -С 0

39 мыльно-масляную основу обезвоживают, нагревают до 120-130 С, разбавляют о оставшимся маслом, гомогенизируют и при 110-120 С вводят осерненный полимер олефинов фракции С 3-С4, полимерную присадку и графит. Затем при

90-100 С вводят цинковый порошок. о

Готовую смазку отрабатывают до образования гладкой текстуры и сливают в тару.

В табл. 1 приведены примеры составов и предлагаемой смазки.

В табл. 2 представлены свойства смазок образцов (1-4) в сравнении с известной Р-402.

Как видно иэ табл. 2, предлагаемые образцы смазок имеют более высокие реологические и противоизносные свойства по сравнению с известной.

Увеличение или уменьшение концентрации основных компонентов приводит к ухудшению параметров смазки. Так уменьшение процентного содержания литиевого мыла монтановой кислоты с

13,9 до 0,5% снижает температуру каплепадения и ухудшает коллоидную стабильность смазки. Уменьшение концентрации кальциевого мыла с 2,5 до 1,5Х ухудшает коллоидную стабильность смазки. Уменьшение концентрации полиизобутилена до 1,0Х снижает предел прочности и ухудшает коллоидную стабильность смазки. Увеличение концентрации литиевого мыла монтановой кислоты приводит к получению смазки с высоким пределом прочности и с более плотной текстурой, что затрудняет нанесение ее на резьбу. Увеличение концентрации полиизобутилена с 2,5-3,0 до

5,0% приводит к получению смазки с плотной текстурой и худшими противозадирными свойствами. Уменьшение концентрации осерненных олефинов ухудшает противозадирные свойства смазки, что может привести к задирам резьбы.

Уменьшение концентрации цинкового порошка приводит к понижении температуры каплепадения, к увеличению коллоидной стабильности и к получению смазки с большей пенетрацией. Уменьшение коллоидного графита ухудшает загущающую способность смазки, что сказывается на пределе прочности и пенетрации. Увеличение концентрации цинкового порошка с 46,0 до 50% и коллоидного графита с 15,0 до 20,0% приводит к получению смазок с плот" ной текстурой и высоким пределом проч897839

Предлагаемые образцы смазок (1-4) имеют высокую температуру каплепадения, высокий предел прочности 4,04,5 гс/см, достаточный для того, чтобы не вызывать течи при высоких давлениях и хорошо удерживаться в резьбе. Были проведены испытания ис- 10 следования герметичности на опытных трубах размером 140 х 10 мм группы прочности Е-Л и 168 х 10-12 мм группы прочности Л-И.

Нанесение резьбоуплотнительных сма43 эок производят шпателем. Навертку муфт и трубы осуществляют на муфтонаверточном станке модели МАМ-215.

Усилия навертки составляют 14001600 кгм. С целью определения течи 20 в резьбовом соединении, зазор между торцом муфты и трубой обмазывают вязко-пластичной массой. Определение порога герметичности производят за счет

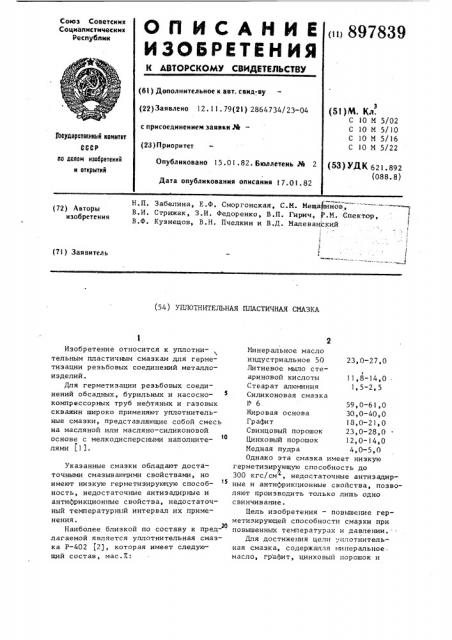

Таблица 1

Состав

1 1 1

Компоненты, мас.7.

1 2

3 4

3,6

3,8 3,8 4,0

0,9

0,9

0,95 1,0

2,8 2,8 3,0

2,5

2,8

2,5

2,8

3,0

4,8

4,5

4,5

5 0

45,0

45,5 46,0

14,5 15,0

45,0

Цинковый порошок

Графит коллоидный

)4,0

14,0

До 100 .До 100 До IOO До 100

Минеральное масло ности, в результате такие смазки плохо наносятся на резьбу.

Литиевое мыло синтетических жирных кислот фракции С -С 11

Литиевое мыло монтановой кислоты

Кальциевое мыло кислот растительного масла

Полииэобутилен мол.м.

9000-15000

Осерненный полимер олефинов фракции С -Ct, ступенчатого повышения давления, начиная с 300 кгс/см через каждые

100 кг до 750 кгс/см, до появления течи через резьбу, т.е. нарушения смЭэочного слоя (давление создается водой).

Результаты испытаний герметизирующих свойств представлены в табл. 3.

Проведенные испытания показали, что предлагаемая смазка (1-4) имеет более высокие герметизирующие свойства. При гидравлических испытаниях выдерживает давление до 730 кгс/см что в два раза превышает герметизирующие свойства известной, обладает высокими противоэадирными свойствами, Таким образом, применение предлагаемой смазки существенно увеличит надежность и долговечность работы резьбовых соединений бурильных и об.садных труб, упростит эксплуатацию, улучшит основные показатели бурения.

897839

Таблица 2

Состав

Показатели

Известный

176 176 1 30

6,3 7,0 6,8

174

175

7,0 6,4

Предел прочности при

50 О С, гс/см

2,0

Пенетрация при 25 С

ОПИ

Нагрузка критическая

Нет

Нет Нет

34 ступень

316

Нет Нет Нет кгс

Нагрузка сваривания

41

41 42

37 ступень

631 708

631

708 кгс

Формула изобретения

Таблица 3

Максималь- НалиСостав смаэок

Усилия навертки,кгм

«ое давление,выдерживаемое чие течи при давлении при гидр авлическом испытании, кгс/см

Нет

1 1500 720

2 1500 730

3 )500 720

4 1500 730

5 1500 350

11ет

Нет

Нет

Есть

0,9-1,0 тановой кислоты

Температура каплепадения, ОС

Коллоидная стабильность,X

Противоэадирные свойства

4,0 4,5 4,4 4,5

300 290 285 282

80,7 87,7 89,0 97,5 63,7

Уплотнительная пластичная смазка, содержащая минеральное масло, графит, 4О цинковый порошок и мыльный эагуститель, отличающаяся тем, что, с целью повышения герметизирующей способности смазки при повышенных температурах и давлении, она допол43 нительно содержит полиизобутилен мол.м, 9000-! 5000, осерненный полимер олефинов фракции С вЂ” C> в качестве мыльного эагустителя смазка содержит кальциевое мыло кислот растительного масла и литиевые мыла синтетических жирных кислот фракции С,). -С ои монтановой кислоты при следующем содержании компонентов, мас.%:

Литиевое мыло синтетических жирных кислот фракции С„ -С 3„6-4,0

Литиевое мыло мон897839

2,5-3,0

2,5-3, 0

4,5-5,0

45-46

Кальциевое мапо кислот растительного масла

Полиизобутилен мол.м.

9000-15000

Осерненный полимер олефинов фракции С -С6

Цинковый порошок

Графит l 4- l 5

Минеральное масло Остальное

Источники информации, принятые во внимание при экспертизе

I..Синицын В..В. .Подбор н применение пластичных смазок. M. 1974, с. 239-244.

2. Там же, с. 406-407 (прототип).

Составитель Е. Пономарева

Редактор Н. Киштулинец Техред Ж.Кастелевич Корректор МакаРенко

Заказ !1875/36 Тираж 523 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35 Раушская наб. g. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4