Шахтная печь для термической обработки кускового сырья

Иллюстрации

Показать всеРеферат

Союз Советсиик

Социалистичесииа

Республик

ОЛ ИКАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<п>898232 (6l ) Дополнительное к авт. саид-ву (22) Заявлено 23. 04. 80 (2! ) 2917277/29-33 с присоединением заявки,Ре (23)Приоритет 05.03.80

Опубликовано 15 0 1 ° 82 Бюллетень Рв 2

Дата опубликования описания 18. 01. 82 (5I)M. Кл.

F 27 В 1/00

3Ьсударетванный квинтет

СССР по делам изабретеккй и открытий (53) УЛК 66.

-041 ° 53 (088.8) М.H. Казов, Г.Г. Березин, P.Н. Кадырбеков, В.П.Малышев, Е.С. Бугенов, P.À. Казова, 3.С. Куманова, P.Ñ. Джакпарова, (72) Авторы изобретения (54) ШАХТПАг ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

КУСКОВОГО СЫРЬЯ

Изобретение относится к химической технологии и может быть использовано при предварительной подготовке (декарбонизирующий обжиг) фосфоритов к электровозгонке фосфора. Печь может найти применение и как сушильный агре гат для сушки кусковых материалов фосфорного производства (фосфатной мелочи, кремнистых материалов, кокса и др.).

Наиболее близкой по технической сущности к изобретению является печь для обжига сыпучих материалов, содержащая наклонную двухскатную подину с центральным отверстием и расположенными по периферии щелями для подачи газа, подогреватель, питатель, панельные излучатели, холодильник и горелочное устройство (1).

Недостатками известнои печи является то что, нагрев материала, например . в зоне сушки, осуществляется за счет теплопередачи через сплошную подину с индивидуальным подогре2 вом самой подины специально установленным для этого подогревателем, что не обеспечивает равномерный прогрев материала по высоте слоя; для перегрузки материала из зоны сушки в другую зону (зону обжига) установлен питатель, работающий в тяжелых высокотемпературных условиях, что является причиной частого выхода его иэ строя; отжиг сыпучих материалов осуществляется в кипящем слое, что сопровогкдается значительным пылевыносом, большим расходом теплоносителя, низким коэффициентом использования тепла, подтверждением чему служат

15 установленные внутри печи излучатели тепла. В известной печи возможно перерабатывать только материалы с однородным фракционным составом при весьма точной дозировке материала специальным питателем. Перемещение материала внутри печи происходит принудительно эа счет динамического напора теплоносителя для фонтанирова"

898232

2О

35

50 ния частиц материала в обжиговой час. ти печи, что приводит к повышенному расходу тепла на обжиг и большому расходу газа на поддержание материала во взвешенном состоянии ° Выгрузка материала происходит стихийно, когда частицы материала разлетаются в стороны от центральной струи и случайно отбрасываются газовым потоком, что не исключает попадание необожженных частиц. Не утилизируется тепло от зоны обжига и зоны охлаждения.

Горелочное устройство установлено внутри печи и работает в весьма тяжелых условиях, так как для кипящего слоя необходимы большие скорости теплоносителя, а это значит, что под подиной необходимо иметь значительное давление, что возможно обеспечить лишь с помощью специальной компрессорной станции для подачи топлива в горелочное устройство, кроме того, управлять процессом приготовления теплового агента практически невозможно. Газовый агент используется только для поддержания слоя материала во взвешенном состоянии, частично для введения дополнительного тепла и для принудительного перемешивания материала.

Цель изобретения — повышение КПД.

Указанная цель достигается тем, что шахтная печь для термической обра ботки кускового сырья с зонами сушки, обжига и охлаждения, содержащая корпус и наклонные газораспределитель ные каскадно расположенные подины, при этом подина в зоне охлаждения выполнена в виде каскадно закрепленных пластин, снабжена горизонтальной пере городкой, установленной неподвижно между зоной охлаждения и зоной обжига, а подины прикреплены к стенкам корпуса под углом не менее угла естественного откоса обрабатываемого материала, при этом подины в зонах сушки и обжига выполнены в виде каскадно закрепленных пластин, причем угол наклона пластин подин не более угла естественного откоса.

Кроме того, подины установлены под углом, определяемым по формуле

g= 180 - (3 - arctg ) а.t 2> с. tgZf-a где f — угол естественного откоса материала, град; с — ширина пластины, мм; а — величина щели для прохождения теплоносителя, мм.

Пластины подин установлены внахлест на величину„ определяемую по формуле

Ь = — — - 20.

tg2+

При этом пластины подин выполнены подвижными.

Угол наклона пластин, из которых изготовлены подины, ниже угла естественного откоса обрабатываемого материала, что предотвращает просыпание

его под решетку и задает угол подачи теплоносителя в слой. Это способствует более глубокому и полному теплообмену между теплоносителем и слоем, улучшает тепловой баланс в печи, повышает тепловой КПД и экономические показатели работы печи. Нагрев материала осуществляется за счет тепла только дымовых газов. Тепло, полученное .в зоне охлаждения, используется в зоне обжига, а остаточное тепло зоны обжига далее используется в зоне предварительного обжига и сушки сырья.

Газораспределительные решетки установлены так, что направление движения материала изменяется на 180 с о изменением места расположения поверхностей засыпки материала, т.е. поверхность засыпки материала предыдущей решетки становится нижним слоем засыпки материала последующей решетки, это обеспечивает равномерность обработки материала по всей высоте засыпки. Кроме того, с целью задания определенной и равномерной высоты засыпки слоя решетки расположены так, что конец одной отстоит от начала другой на расстоянии, равном толщине слоя, т.е. конец предыдущей решетки является регулятором высоты засыпки, что способствует равномерному распределению теплоносителя по всей засыпке. Для выравнивания скорости движения материала по газораспределительным решеткам выгрузка предусмотрена по всей ширине решетки, например, лотковым питателем, а разгрузочная течка выполнена телескопической.

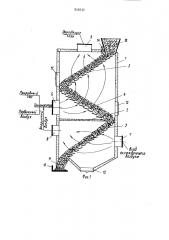

На фиг. 1 изображена печь, общий вид; на фиг. 2 — элемент газораспределительной подины.

Печь содержит корпус 1, перегородку 2, газораспределительные подины

3, выполненные из каскадно расположенных пластин 4 с зазорами 5 для прохождения теплоносителя, газоходы

6-9, загрузочный бункер 10, разгру898232

Формула изобретения зочную телескопическую течку 11, смотровые люки 12, лотковый питатель 13, регулирующий шибер 14. Пластины 4 закреплены в корпусе печи при помощи осей 15 с неподвижно закрепленными на них рукоятками 1б.

В основу работы печи заложен принцип фильтрации теплоносителя через слой материала по всей площади сечения, и эа счет подачи его в слой под углом, близким или равным углу естественного откоса, изменяется и удлиняется траектория прохождения теплоносителя в слой материала в сравнении с подачей его в слой под прямым углом.

Печь работает следующим образом, Обрабатываемый материал через загрузочный бункер 10 поступает на газораспределительные подины 3 зон сушки, обжига и охлаждения, Высота слоя засыпки в зоне сушки задается регулирующим шибером 14, в зонах обжига и охлаждения — эа счет зазора между концами газораспределительных подин

3. Теплоноситель подается в подрешеточное пространство через гаэоходы б и 7, а в слой — через щели гаэораспре.делительной подины под углом, не превышающим угол естественного откоса материала. При включении лоткового питателя 13, производящего выгрузку материала по всей ширине печи, начинается движение обрабатываемого материала по решеткам. Задавая определенную скорость выгрузки материала при помощи лоткового питателя, можно регулировать время пребывания его в печи.

Замена усложненной системы подин на более простые позволяет исключить индивидуальный нагрев отдельной подины, нагрев материала за счет менее эффективного метода — теплопередачи, заменив его на конвективный теплообмен с более высоким коэффициентом использования тепла. Последнее позво".ляет значительно повысить тепловой

КПД печи. Многократное использование одного вида теплоносителя — газообразного — обеспечивает надежность и экономичность печи. Конструкция газораспределительной подины рассчитана на подачу теплоносителя в слой под углом естественного откоса, что позволяет увеличить продолжительность. контакта теплоносителя с материалом во времени и в пространстве. Расположение гаэораспределительных решеток

d обеспечивает изменение направления движения материала на 180", при этом происходит "переворот" поверхностного и нижнего слоя материала, что спо3 собствует равномерному прогреву по толщине слоя материала и повышению теплового КПД печи. Конструкция загрузочного узла газораспределительных подин позволяет равномерно распреде1© лить слой материала по ширине решеток . при заданной высоте слоя.

l. Яахтная печь для термической обработки кускового сырья с зонами сушки, обжига и охлаждения, содержащая корпус и наклонные газораспредеN лительные каскадно расположенные подины, при этом подина в зоне охлаждения выполнена в виде каскадно закрепленных пластин, о т л и ч а ю щ а я с я тем, что, с целью повышения КПД, она снабжена горизонтальной перегородкой, установленной неподвижно между зоной охлаждения и зоной обжига, а подины прикреплены к стенкам корпуса под углом не менее угла естественЭф- ного откоса обрабатываемого материала, при этом подины в зонах сушки и обжига выполнены в виде каскадно закрепленных пластин, причем угол наклона пластин подин не более угла естественного откоса.

2. Печь по и. 1, о т л и ч а ю щ а я с я тем, что подины установлены под углом, определяемым по формуле

О = 180 - (у — arcing †- †) а t 27" с. tg2 -а где Я - угол естественного откоса материала, град; с — ширина пластины, мм; а — величина щели для прохождения теплоносителя, мм.

3. Печь по пп. 1 и 2, о т л ич а ю щ а я с я тем, что пластины подин установлены внахлест на величину, определяемую по формуле

b =- +20.

И2У

4. Печь по пп. 1-3, о т л и ч а ющ а я с я тем, что пластины подин выполнены подвижными

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР и 330324, кл. F 27 В 15/00, 1968.

898232

Заказ 11931/56

Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, N-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель И. Иноземцева

Редактор Л. Тюрина Техред А, Бабинец Корректор Г. Огар