Распределительно-регулирующее устройство

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

Г.И.Гиневич и Л.А.Артемьева (7! ) Заявитель (54) РАСПРЕДЕЛИТЕЛЬНО-РЕГУЛИРУЮЩЕЕ

УСТРОЙСТВО

Изобретение относится к устройствам для равномерного распределения пленки по поверхности испарения и регулированию толщины пленки в пленочных тепло-массообменных аппаратах, широко используемых в химической и смежных с ней отраслях промышленности, где осуществляются процессы тепломассообмена.

Известен трубчатый пленочно-тонко36 слойный аппарат, в котором пленочный слой жидкости образуется при помощи полых трубчатых вставок, оборудованных спиральной навивкой и смонтированных внутри трубок (1) .

И

Такая конструкция не обеспечивает образования равномерного пленочного слоя,так как жидкость стекает с конца спиральной навивки и смачивает:не всю поверхность трубки. При помощи этого устройства нельзя регу"

I лировать толщину пленочного слоя,а значит и производительность тепломассообменника.

Известен тепло-массообменный аппй. рат пленочного типа, в котором между вертикальными перегородками устаиов" лены распределители, выполненные из пересекающихся пластин, сбразующнх элемент Ч-образной формы н снабженные эластичнымн полосками. Пластины размещены в несколько рядов по высоте вертикальной перегородки $2), Такая конструкция сложна и неудобна в эксплуатации, и хотя достигается достаточно равномерный пленочный слой, регулировать его толщину не представляется возможным.

Наиболее близким техническим решением к предлагаемому является устройство .для калибровки жидкости к пленочному испарительному аппарату, включающее калибровочный элемент в виде усеченного конуса, который выполнен сборным из отдельных элементов (шайб определенной высоты и конусности) и снабжен подвижным по вертикали корпусом(З1.

3 89905

Это устройство имеет ряд сущест" венных недостатков. Его конструкция состоит из четырех основных деталей сложной конфигурации и набора сменных шайб. Производить регулировку толщины пленки неудобно: каждый раз при регулировке приходится полностью разбирать все устройство М сменный набор шайб, устанавливать необходимый зазор между шайбами и корпусом 16 устройства. Ввиду того, что регулировочное устройство устанавливают на наружной поверхности выступов труб пластмассообменнаго аппарата, приходится увеличивать расстояние между Б трубками, а значит и габариты корпуса, что приводит к увеличению металлоемкости.

Цель изобретения — увеличение рав" номерности и обеспечение точности ре-gy гулиравания тахпцины пленки.

Поставленная цель достигается тем, что распределительно-регулирующее устройство для тепломассообменного аппарата, включающее калибровочный ф3 элемент, выполненный в виде усеченного конуса, резьбовую и распорную втулки, верхняя часть.калибровочного элемента снабжена цилиндром с винтовой нарезкой с наружной стороны,gy устройство снабжено навинченной на нарезку цилиндра прижимной втулкой и размещенной на внешней поверхности усеченного конуса калибровочного элемента крестовиной.

3$

Целесообразно в качестве пластичного материала испольэовать бенэомаслостойкую резину.

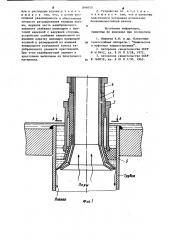

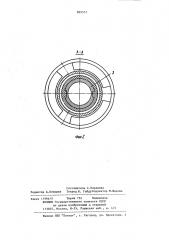

На фиг.1 изображено устройство, продольный разрез; на фиг.2 — разрез

А-А на фиг.1.

Устройство включает втулку 1, выполненную в виде цилиндра, переходящего в усеченный конус с внешней вин43 товой нарезкой, на которую навинчена прижимная втулка 2, а внутри втулки

1 на двух шлицах вставлена втулка

3, которая крепится гайкой 4. На внешнюю поверхность конусной втулки

1 одета крестовина 5, которая по окружности оборудована попеременно чередующимися выступами, и пазами, через которые протекает жидкость, толщина стенки втулки у нижнего основания должна обеспечивать ее упругое состояние. Крестовина 5 изготов лена также из резины и. имеет на выступах Ч-образные канавки для взанмодеиствия с основанием прижимной втулки 2, Распределительно-регулирующее устройство действует следующим образом.

Путем вращения прижимной резьбавай втулки 2 по наружной резьбе втулки 1 нажимают на крестовину 5, ° которая, опускаясь вниз па конусной поверхности втулки 1, заклинивает последнюю внутри трубки аппарата.

При этом не имеет никакого значения на какой высоте от верха трубки установлено это устройство. Вращением гайки 4 перемещают распарную втулку 3 по шлицам втулки 1, выдвигают ее вверх и она своим конусным основанием разжимает упругое кольцевое основание втулки 1, приближая край основания к внутренней поверхности трубки аппарата. Таким образом, регулируется необходимый зазор, а следовательно, и толщина пленочного слоя. Вращая в обратную сторону втулку 3, ослабляют упругое основа— ние втулки 1, которое в силу своей упругости отходит от внутренней поверхности трубки, увеличивая зазор.

Для демонтажа распределительно-регулирующего устройства достаточно ослабить прижимную резьбовую втулку 2.

Предлагаемое устройство удобно в монтаже и просто в эксплуатации, так как регулировка толщины пленки ведется без разборки всего устройства, а только путем изменения положения основания эластичной втулки при помощи вращения распорной втулки.

Выполнение устройства из упругого материала, например из бензомаслостойкой резины позволяет снизить

I коррозийность, и обеспечить эксплуатацию в диапазоне температур от

140 С до 100 С и применить данное чстаойство в процессе упарки пентаэритрита под вакуумом при 65-67 С, а также для выпарных аппаратов в других производствах.

Формула изобретения

1. Распределительно-регулирующее устройство для тепломассообменного аппарата пленочного типа, включающее калибровочный элемент, выполненный в виде усеченного конуса, резьбо899053 вую и распорную втулки,о т л и ч а ю щ е е с я тем, что, с целью увеличения равномерности и обеспечения точности регулирования толщины пленки, верхняя часть калибровочного элемента снабжена цилиндром с винтовой нарезкой с наружной стороны, устройство снабжено навинченной на внешнюю нарезку цилиндра прижимной втулкой и размещенной на внешней поверхности усеченного конуса калибровочного элемента крестовиной, При этом калибровочный элемент и крестовина выполнены из пластичного материала.

2, Устройство по п.l,о т л и— ч а ю щ е е с я том, что в качестве пластичного материала используют бенэомаслостойкую резину.

Источники информации, принятые во внимание при экспертизе

I. Никитин А.В. и др. Пленочные

1в тонкослойные аппараты. — Химическое и нефтяное машиностроение".

2. Авторское свидетельство СССР

Ф 615942, кл. В 01 0 3/28, 1972 °

3. Авторское свидетельство СССР

Ó 169059, кл. В 01 О l/30. 1963.

899053

Составитель С. Баранова

Редактор A.Êîýîðèç Теехред И. ГайдуКорректор M.Øàpîøè

Заказ 11994/5 Тираж 732 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4