Устройство для оптимального управления ректификационной колонной

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

С.Г.Мазина, Ю.А.Алексеев, T P Сид

Т.А.Присс-Титаренко !

Краснодарский филиал Всесоюзного научно-исследовательского института нефтехимических процессов-= (7I ) Заявитель (54) УСТРОЙСТВО ДЛЯ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ

РЕКТИФИКАЦИОННОЙ КОЛОННОЙ

Изобретение относится к устройствам для оптимального управления ректификационной колонной и может быть использовано в химической, нефтехимической, пищевой и других отраслях промьппленности.

Известно устройство для оптимального управления ректификационной колонной, содержащее расходомер и анализатор состава сырья, блоки управления расходами продукта и орошения, каждый из которых соединен с регулятором расхода продукта и регулятором расхода орошения. Выходы расходомера и блоков управления соединены с входами блока определения производной концентрации примеси в побочном продукте, а выходы блоков прогнозирования соединены с регулятором соотношения, выход которого соединен с входами блоков управления (1) .

Известно устройство для управления рек гификационной колонной, содержащее датчики расхода и температуры сырья, температуры дистиллята, расхода флег" мы, расхода теплоносителя в куб колонны, расхода н температуры кубового продукта, соединенные с выч слительным блоком, связанным с регуляторами расходов флегмы и теплоносителя в куб колонны (2) .

Наиболее близким по технической сущности к изобретению является уС7ройство для оптимального управлЕииЯ ректификационной колонной, содержащее датчики расхода, состава и температуры сырт я, датчик расхода дистиллята, регуляторы расходов дистиллята и флегмы, регулятор температуры куба колонны, соединенный с клапаном подачи теплоносителя в куб колонны, регулятор температуры сырья,соединенный с датчиком температуры сырья и клапаном на линии подачи теплоносителя в подогреватель, вычислительный блок, входы которого связаны с датчиками температуры, состава

899058 и расхода сырья, оптимизатор, входы „ которого соединены с вычислительным блоком, датчиками температуры куба, расхоца флегмы и расхода дистиллята, один иэ выходов оптимизатора связан с, регулятором температуры сырья, а другие выходы его через динамический фильтр подключены к задающим входам регуляторов расхода флегмы, расхода дистиллята и температуры куба колонны (3).

Недостатком устройства является неудовлетворительное качество обоих продуктов разделения вследствие использования в устройстве автоматического анализатора качества, а также температуры куба как импульса для управления потоком теплоносителя.

Цель изобретения — увеличение чистоты продуктов разделения.

Поставленная цель достигается тем, что устройство дополнительно содержит датчики давления- верха колонны, температуры дистиллята, расхода теп" лоносителя в куб колонны, расхода и температуры кубового продукта и блок памяти, при этом датчики расхода дистиллята, флегмы, теплоносителя в куб колонны, кубового продукта, давления верха колонны, кубового продукта, давления верха колонны, температур дистиллята и кубового продукта и блок памяти соединены с входами вычислительного блока, выходы которого связаны с входами опти-. мизатора, один из выходов которого соединен с регулятором температуры ча "контрольной" тарелке.

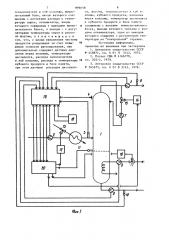

На фиг.1 дана структурная схема устройства для оптимального управления ректификационной колонной; на фиг.2 и 3 — температурные профили реактификационной колонны при разделении соответственно бинарной и многокомпонентной смеси при двух различных границах разделения.

Устройство для оптимального управ ления ректификационной колонной 1 содержит датчик 2 расхода сырья, датчик 3 температуры сырья, датчик

4 давления верха колонны, датчик 5 ® расхода дистиллята, датчик 6 температуры дистиллята, датчик 7 расхода флегмы, датчик 8 расхода теплоносителя в куб колойны, датчик 9 расхода кубового продукта, датчик IO И температуры кубового продукта, дат", чик !! температуры на "характерной" тарелке, регулятор 12 температуры сырья, соединенный с клапаном 13 на линии подачи теплоносителя в подог реватель, регулятор 14 расхода флегмы, соединенный с клапаном 15 на линии подачи флегмы, регулятор 16 температуры на "характерной" тарелке, соединенный с клапаном 17 на линии подачи теплоносителя в куб колонны, блок

18 памяти, вычислительный блок 19 и оптимизатор 20, причем входы вычислительного блока 19 соединены с датчиками 2-10 и блоком !8 памяти, а выходы — с входами оптимизатора

20, с одним иэ входов оптимизатора также соединен датчик 11. Выходы оптимизаторов соединены с регуляторами I 2,,14 и 16.

Устройство работает следующим образом.

Вычислительный блок 19, используя текущую информацию о расходе и .температуре сырья с датчиков 2 и

3, о расходе и температуре дистигглята с датчиков 5 и 6, о расходе и температуре кубового продукта с датчиков 9 и 10, производят расчет всех материальных потоков по колонне в размерности кг моль/ч и материальный баланс колонны по формуле где F — расход сырья в колонну,эамеряемый датчиком 2;

0 — расход дистиллята, замеря- ° емый датчиком 9.

Я вЂ” расход кубового продукта, замеряемый датчиком 9.

В блок !8 памяти заносят данные о требуемой частоте обоих продуктов разделения (дистиллята и кубового продукта): у — суммарное содержание дистиллятных компонентов в дистилляте; Х „ ® — суммарное содержание дистиллятных компонентов в кубовом продукте; средний молекулярный вес и плотность сырья дистиллята и кубового продукта при 20 С; оптимальное значение температуры на "характерной" тарелке Т „ для режима. текущая величина отбора дистиллята;. суммарное содержание дистиллятных компонентов в сырье.

Используя данные о текущей информации датчиков 2 и 5 и данные блока

899058

18 памяти, вычислительный блок производит расчет текущей величины отбора дистиллята Во формулам

ТЮК

+л ( л (тпк» " Х и + I" < l-x,,- „

) 0 îтек F

Оптимизатор 20, используя информа- 10 цию от вычислительного блока 19 о текущем критическом значении величины отбора дистиллята и информацию датчика температуры сырья 3, методом итерацйй производит расчет температу- ры подогрева сырья так, чтобы для отгона (5 была равна нулю. Задание регулятору 12 температуры сырья уста .. навливается непосредственно после его расчета оптимизатором 20. 20

В оптимизатор 20 поступает информация о текущем значений температуры на "характерной" тарелке от датчика 11. Температуру на "характерной" тарелке задают в интервале темпера- р тур между режимом разделения с повышенным содержанием легких компонентов в кубовом продукте и режимом разделения с повьппенным содержанием тяжелых компонентов в дистилляте. З0

На фиг.2 и 3 кривые соответствуют оптимальному режиму разделения смеси, кривые о — режиму разделения с повьппенным содержанием легких компонентов в кубовом продукте, а кривые 4 — режиму разделения с новышенным содержанием тяжелых компонентов в дистилляте. Из анализа кривых распределения температур по высоте колонны видно, что целесообразно поддерживать режим работы ректификационойколонны, соответствующий кривым a.. Наибольшая вероятность попасть внутрь этой области, располо.женной между кривыми о и 4, наблюй 4$ дается для так называемых характерных" тарелок, обладающих наибольшим перепадом температур и концентраций при двух различных режимах.

Устройство для оптимального управ ления ректификационной колонной, содержащее датчик расхода и температу- ры сырья, расхода флегмы и дистиллята, регулятор температуры сырья, соединенный с клапаном иа линии по" дачи теплоносителя в подогреватель, регулятор расхода флегмы, соединенный с клапаном на линии подачи флегмы, датчик температуры на "контрольной" тарелке, связанный с одним иэ входов оптимизатора и с регулятором, .связанным с клапаном на линии подачи, — (1- Х, -9 )+ll g тек 0 о крив F Ч оп

Оптимизатор 20, используя информацию датчика 11, вычислительного блока 19 о расходе сырья, теплоносителя, флегмы, величины критического текущего значения отбора дистиллятМ ных компонентов в сырье по формуле

I где G — - расход теплоносителя;

Z - -расход флегмы;

" — множитель Лангранжа, рассчитывает оптимальное значение управляющих воздействий G u Z.

Затем устанавливается задание регу" ляторам 14 и 11 соответственно расхода флегмы 14 и температуры на "ха» рактерной" тарелке 11.

Алгоритм поиска минимума функ.сии () реализуется в оптимизаторе 20.

Так как оптимизация проводится по математической модели, адекватной объекту (колонне 1), отпадает необходимость в использовании анализаторов качества сырья, дистиллята и кубового продукта. Оптимальная температура на "характерной™ тарелке и составы получаемых продуктов прогнозируются моделью процесса.

Предлагаемое устройство для оптимального управления ректификадионной колонной позволяет получить целевые продукты (дистиллят и кубовый продукт) высокой степени чистоты. Так, использование этого .устройства позволяет получить по сравнению с известным устройством управления ректификационной колонной бенэол с содержанием толуола менее 300 ппм против

450-500 ппм, а толуол с чистотой

0,999 против 0,985. При этом отбор бензола и толуола увеличивается соответственно на 0,3 вес.Х и 0,6 вес.X на сырье, а расход электроэнергии и теплоносителя уменьшается соответственно на I,IX и 1,2Х на сырье, что составит экономический эффект в

43,702 тыс.руб. в год.

Формула изобретения

899058 теплоносителя в куб колонны, вычислительный блок, входы которого соединены с датчиками расхода и температуры сырья, оптимизатор, входы которого соединены с выходами вычислительного блока, а выходы - с регуляторами температуры сырья и расхода флегмы, о т л и ч а ю щ е е с я тем, что, с целью увеличения чистоты продуктов разделения за счет повышения точности регулирования, оно дополнительно содержит датчики давления верха, колонны, температуры дистиллята, расхода теплоносителя в куб колонны, расхода и температуры кубового продукта и блок памяти, при этом датчики расходов дистиллята, фпегмы, теплоносн геля в куб к< лониы, кубового продукта, данления верха колонны, температур листиллята и кубового продукта н блок памяти соединены с входами вычислительного блока, выходы которого связаны с входами оптимизатора, один иэ выходов которого соединен с регулятором температуры на "контрольной" тарелке.

16 Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР

9 448871, кл. В 01 D 3/42, 1972.

2. Патент CtllA У 4166770, 1S кл. 203-2, 1979.

3. Авторское свидетельство СССР

И 565675, кл. В 01 0 3/42, 1976.

899058 и5 f25 фдад Д

105

Заказ 11994/5 Тираж 732 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель Т.Чулкова

Редактор И.Юрковецкий Техред И, Гайду Корректор М,йароши