Способ правки проката растяжением

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (!ц899197

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (6!) Дополнительное к авт. свид-ву— (22) Заявлено 27.06.80 (21) 2947271/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 21 D 1/00

В 21 D 3/12

Государствеиный комитет

СССР

Опубликовано 23.01.82. Бюллетень № 3

Дата опубл икова ни я о писа н и я 28.01.82 (53) УДК 621.982 (088.8) А0 делам изобретений и открытий.

3 «%

1 (. ° (72) Автор изобретения

P. Н. Фридман (71) Заявитель (54) СПОСОБ ПРАВКИ ПРОКАТА РАСТЯЖЕНИЕМ

Изобретение относится к обработке металлов давлением, в частности к способам правки проката растяжением с автоматическим заданием и контролем величины деформации.

Известен способ правки проката растяжением, заключающийся в том, что прокат закрепляют концами в зажимах, один из которых неподвижен, а другой перемещается в продольном направлении под действием растягивающей нагрузки, создаваемой, например, гидравлическим устройством. Под дей ств и ем этой на груз ки происходит пл астическое растяжение проката на величину, определяемую. относительным удлинением металла. При этом величину деформации контролируют по перемещению подвижного зажима (1).

Недостаток этого способа заключается в том, что величина перемещения подвижного зажима от положения, в котором произведено зажатие проката, в конечное положение, соответствующее окончанию правки, в каждом конкретном случае должно рассчитываться и зависит от степени коробоватости проката, его длины и материала. Это снижает производительность процесса и не гаран2 тирует высокое качество правки, так как не исключает ошибок оператора в определенич момента об окончании, что в свою очередь приводит к разрыву проката или образованию на нем шейки, либо к непоправке его.

Известен также способ правки растяжением, включающий упругую и пластическую деформацию, а также их контроль на стадии пластического деформирования, который про изводят путем сравнения длины хода растяжной головки на этой стадии с длиной изделия после упругой деформации (2).

Недостатки этого способа состоят в том, что ход растяжной головки зависит от длины изделия и для каждого конкретного изделия он должен расчитываться. Кроме этого, длина изделия после предварительной упругой деформации зависит от степени его коробоватости, момент окончания упругой деформации и перехода к пластической очень трудно уловим . Все это приводит к частным ошибкам и снижению качества правки, если она происходит неавтоматизированно. При автоматизации контроля требуется значительное усложнение и удорожание правильно-растяжных машин и введение в .их конструкции специальных сложных электроме899197 ханических и электронных измерительных узлов и блоков.

Целью изобретения является повышение качества путем уменьшения погрешности при определении величины деформации в процессе правки.

Поставленная цель достигается тем, что контроль величины деформации осуществляют на принятом за базу измерения мерном участке проката постоянной длины сравнением базы измерения с эталонной мерой, величину которой определяют по формуле 1о э = lya P К где Fэ — эталонная мера;.

1„„— постоянная длина мерного участка, принятая за базу измерения;

P — процент удлинения материала изy$ делия, необходимый для правки, определяемый экспериментальным путем и выраженный десятичной дробью;

К вЂ” коэффициент увеличения масштаба измерения; 26 а после достижения равенства удлинения базы и эталонной меры правку прекращают.

Обеспечение точности измерения эталонной меры осуществляют по наладочной мере, величину которой определяют по формуле

E И н э где ߄— наладочная мера;

5 — полезный ход чувствительного элемента, измерительного устройства; соблюдая при этом отношение

3 — p ° 30

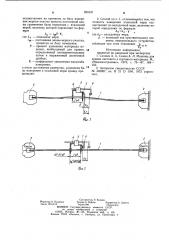

На фиг. 1 показано устройство для осуществления способа, исходное положение перед началом правки; на фиг. 2 — то же, положение окончания правки проката.

Способ осуществляется следующим образом. 3$

Подвергаемый правке прокат 1 зажимают одним концом в неподвижном зажиме 2, а вторым — в подвижном зажиме 3. В любом месте проката 1, лучше в том, которое имеет меньшую коробоватость, отмечают мерный участок постоянной длины, например

100 мм, который принимают за базу измерения 1».

На эту базу устанавливают измерительное устройство 4 с масштабным механизмом

5, связанным с регулируемым упором 6. Уст- 4s рой ство 4 имеет чувствительный элемент, например концевой выключатель 7. По формуле — (P, зная Р как характеристику мел э талла проката и 6 как характеристику конечного выключателя, определяют приблизительное значение 6э, а затем по формуле

Еэ = Iya.Р .К, определяют наладочную меру и по ней выставляют регулируемый упор 6.

Полученные величины Еэ и н и дальнейшем используют для правки всех изделий из данного материала, независимо от их дли- д ны и коробоватости.

Регулируемый упор 6 выставляют на расстоянии Е от концевого выключателя 7 и, тем самым, задают эталонную меру э

= Ен + 5, с которой будут сравнивать удлинение мерной базы lya в процессе правки проката. При этом сравнение эталонной меры будет производиться с удлинением мерной базы Ь1 = P 1у, умноженной на масштаб К.

Начиная перемещение подвижной зажимной головки 3 влево, к прокату прикладывают усилие правки

Рр,» — — 6 F, где F — площадь сечения проката.

В процессе растяжения прокат 1 удлиняется. Мерный удельный участок проката Iya. удлиняется на величину А1 = P lya, а мерная база, измеряемая устройством 4, достигает конечной величины Ia = Iya + Л1. В процессе растяжения проката, вследствие удлинения базы Iya подвижный упор 6 благодаря масштабному механизму 5, имеющему масштаб К, перемещается на величину

= Л1 К. В конце этого перемещения упор 6 нажимает на концевой выключатель 7 и прекращает процесс правки. Таким образом, в процессе правки проката происходит постоянное сравнение фактического удлинения

Л1 участка Iya. проката, выбранного в качестве базы измерения, с эталонной мерой

Еэ, причем сравнение происходит в масштабе К, повышающем точность измерения. Так как параметры процесса выбраны исходя из отношения — <Р, то это означает, что ход концевого выключателя 7 составляет от величины 4 часть, не большую, чем Л1 от 1 д. т.е. = (P я э

Это гарантирует, что погрешность Ь О хода О концевого выключателя не окажет существенного влияния на точность отсчета

Еэ, на погрешность измерения величины деформации Л1 и на качество правки, так как погрешность хода Л б значительно меньше величины самого хода S.

Таким образом, предлагаемый способ. обеспечивает исключение погрешностей величины деформации независимо от длины и коробоватости проката при автоматическом выдерживании величины деформации только в зависимости от свойства метадла, может использоваться для правки партии проката из одной марки материала независимо от длины конкретных изделий в партии и от иХ коробоватости, что приводит к повышению производительности, улучшению качества, к упрощению конструкции правильно-растяжных машин к снижению их стоимости.

Формула изобретения

Способ правки проката растяжением, включающий упругую и пластическую деформацию с контролем ее величины, отличающийся тем, что, с целью повышения качества путем уменьшения погрешности при определении величины деформации в процессе правки, контроль величины деформации

899197

A..1

Составитель Э. Конаев

Редактор О. Половка Техред А. Бойкас Корректор А. Дзятко

Заказ 12010/12 Тираж 841 Подписное

ВНИИПИ Государственного кбмитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 осуществляют на принятом за базу измерения мерном участке проката постоянной длины сравнением базы измерения с эталонной мерой, величину которой определяют по формуле

Еэ = 1удР К, где Ез — эталонная мера;

1уд — постоянная длины мерного участка, принятая за базу измерения;

Р— процент удлинения материала изделия, необходимый для правки, 1о определяемый экспериментальным путем и выраженный десятичной дробью;

К вЂ” коэффициент увеличения масштаба измерения; а после достижения равенства, удлинения ба- 1» зы измерения и эталонной меры правку прекращают.

2. Способ по п. 1, отличающийся тем, что точность измерения эталонной меры осуществляют по наладочной мере, величину которой определяют по формуле

4 э-о где ń— наладочная мера; — полезный ход чувствительного элемента измерительного устройства; соблюдая при этом отношение

-р- < P. э

Источники информации, принятые во внимание при экспертизе

1. Слоним А. 3., Сонин А. Л. Машины для правки листового и сортового материала. М., «Машиностроение», 1975, с. 76 — 87, 148—

150.

2. Авторское свидетельство СССР № 493267, кл. В 21 D 1/04, 1972 (прототип) .