Устройство для получения гофрированных деталей из ленты

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (i>) 899199 (61) Дополнительное к авт. свид-ву № 436687 (22) Заявлено 27.05.80 (21) 2931009/25-27 с присоединением заявки №вЂ” (23) . Приоритет—

Опубликовано 23.01.82. Бюллетень ¹3

Дата опубликования описания 28.01.82 (51) М.К .

В 21 D 13/00

Гвеударствеиимй комитет

w делам иэобретеиий и открытий (53) УДК 621..981.3 (088.8) (72) Авторы изобретения

Н. И. Каичаткин и Б. М. Луканов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПО.ЛУЧЕНИЯ ГОФРИРОВАННЫХ

ДЕТА,ЛЕЙ ИЗ ЛЕНТЫ

Изобретение относится к обработке металлов давлением и может быть применено при производстве гофрированных деталей.

По основному авт. св. № 436687 известно устройство для получения гофрированных деталей из ленты, содержащее формоизменения ленты и обрезки и сбрасыватель изделия (i)

Однако известное устройство не позволя.ет осуществлять одновременно со штамповкой сборку деталей в пакет.

Целью изобретения является расширение технологических возможностей за счет обеспечения сборки гофрированных деталей в пакет .

Для достижения этой цели устройство для получения гофрированных деталей из ленты снабжено механизмом сборки гофрированных деталей в пакет, содержащим ус-тановленные на корпусе наклонный желоб и кулачковый вал, на торцах которого расположены с одной стороны делительный диск, с другой — коническая шестерня, а на средней части — храповой механизм, связанный с подвижной плитой устройства, а также распределительный узел в виде установленного с возможностью колебательного движения

1 валика с диаметральным сквозным отверстием, досылатель в виде подпружиненного толкателя, рабочий конец которого расположен у верхнего конца желоба, и двуплечего рычага, взаимодействующего с кулачковым ва5 лом, и узел фиксации пакета в виде направляющей колодки с упором и накидной гайки, установленных на валу, связанном с кулачковым валом через коническую шестерню и ходовой винт.

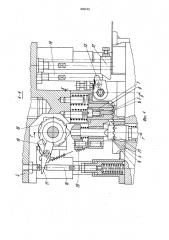

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — то же, вид сверху; на фиг. 3 — вид Б на фиг. 1; на фиг. 4— разрез А — A на фиг. 1; на фиг. 5 — разрез

Б — Б на фиг. 4; на фиг. 6 — узел 1 на фиг. 1; на фиг. 7 — разрез  — В на фиг. 6; на

15 фиг. 8 — разрез à — Г на фиг. 4.

Устройство содержит подштамповую плиту 1, на которой крепится плита 2 с матрицами для гофрирования 3 и вырубки 4 деталей, подвижную плиту 5 с пуансонами для гофрирования 6, 7 и 8 и для вырубки 9.

На плитах 2 и 5 закреплены также резиновые ролики 10 и 11, кулачки 12 и 13, упор

14, опора 15, упор 16, рычаг 17, собачка 18, храповое колесо 19, копир 20, выталкиватель

21 и толкатель 22.

899199

1О

1$ эо и

Формула изобретения

35 ао

4$

3

На подштамповой плите 1 крепится механизм сборки деталей в пакет, содержащий корпус 23, установленный на нем желоб 24, зафиксированный на желобе с помощью колодок 25 съемный кожух 26, кулачковый вал

27, на одном торце которого размещен делительный диск 28, взаимодействующий с фиксатором 29, на другом — коническая шестерня 30, на средней части — кулачки 31 и 32 и храповое колесо 33. На корпусе 23 закреплен также распределительный узел, содержащий валик 34 с диаметральным сквозным отверстием, шестерню 35 и рейку

36, взаимодействующую с кулачком 31, досыпатель, содержащий подпружиненный толкатель 37, рабочий конец которого расположен у верхнего конца желоба 24, двуплечий рычаг 38, взаимодействующий одним плечом с толкателем 37, другим с кулачком 32, а также узел фиксации пакета, содержащий вал 39, на котором установлена направляющая колодка 40, с упором 41 и накидная гайка 42, взаимодействующая через ходовой винт 43, количественную шестерню 44 с шестерней 30.

Храповое колесо 31 связано через собачку 45 и рычаг 46 с толкателем 47, закрепленным на подвижной плите 5. На корпусе 22 также установлена заслонка 48.

Устройство работает следующим образом.

В исходном положении лента зажата между резиновыми роликами 10 и 11. При опускании подвижной плиты 5 кулачок 13 нажимает на кулачок 12, поворачивая ролик 10 и осуществляя перемещение на шаг, затем упор 14 опускает опору 15 ролика 11, освобождая ленту. В это время прижимной пуансон 6 поджимает ленту к матрице 3, фиксируя ее и исправляя погрешность шага подачи, а формующе-калибрующий пуансон 7 гнет на матрице 3 половину гофра и один гофр калибрует, затем формующий пуансон

8 гнет на матрице 3 вторую половину гофра.

При подъеме плиты 5 упор 6 через рычаг 1? и собачку 18 поворачивает храповое колесо 19. При заданной длине гофрированного элемента кулачки, имеющиеся на ступице храпового колеса 19, через копир 20 выдвигают обрезной пуансон 9, который при ходе подвижной плиты 5 вниз вырубает гофрированную деталь. При движении плиты 5 вверх выталкиватель 21 поднимает деталь над зеркалом вырубной матрицы 4 и толкатель 22 вводит гофрированный элемент в паз распределительного валика 34. При последующих ходах плиты 5 вниз приводной толкатель 47, нажимая на рычаг 41, который через собачку 45 и храповое колесо 33 приводит в движение вал 27 с кулачком 31, кинематически связанным через рейку 36. и шестерню

35, поворачивает распределительный валик

34 на 90 . Гофрированная деталь падает в желоб 24 и досылается к собранным элементам толкателем 37, приводимью в движение от кулачка 32, взаимодействующего с рычагом 38. Через шестерни 30 и 43 поворачивается ходовой винт 43, перемещая на шаг по нему и валу 39 накидную гайку 42 с направляющей колодкой 40 и упором 41. При перемещении упора 41 перемещаются собранные элементы по кожуху 26. Распределительный валик 34, кинематически связанный через рейку 36 с кулачковым валом 27, вращается периодически в правую и левую стороны, что позволяет вести сборку гофрированных элементов, изменяя стороны их прилегания. Делительный диск 28 с фиксатором

29 фиксирует положение кулачкового вала

27 при движении плиты вверх. При работе устройства заслонка 48 находится в верхнем положении, а при смене кожуха 26, закрепленного на колодках 25 и подведенного к желобу 24, опускается вниз, задерживая от выпадания из желоба 24 гофрированных деталей.

Предлагаемая конструкция устройства позволяет осуществить автоматическую сборку пакета гофрированных деталей, чем повысить производительность труда в 20 раз.

Устройство для получения гофрированных деталей из ленты по авт. св. № 436687, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено механизмом сборки гофрированных деталей в пакет, содержащим установленные на корпусе наклонный желоб и кулачковый вал, на торцах которого расположены с одной стороны делительный диск, с другой — коническая шестерня, а на средней части — храповой механизм, связанный с подвижной плитой устройства, а также распределительный узел в виде установленного с возможностью колебательного движения валика с диаметральным сквозным отверстием, досылатель в виде подпружиненного толкателя, рабочий . конец которого расположен у верхнего конца желоба, и двуплечего рычага, взаимодействующего с кулачковым валом, и узел фиксации пакета в виде направляющей колодки с упором и накидной гайки, установленных на валу, связанном с кулачковым валом через коническую шестерню и ходовой винт.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 436687, кл. В 2! D 13/00, 1971 (прототип).

899199

Составитель .Л. Ткаченко

Редактор О. Половка Техред А. Бойкас Корректор Г. Огар

Заказ 12010/12 Тираж 841 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4(5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4