Способ штамповки сферических неотбортованных днищ из листовых заготовок

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

АНИЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.06.80 (21) 2935386/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл з

В 21 D 22/28

Гооударствеииый комитет,r

СССР (53) УДК 621.983. .3 (088.8) Опубликовано 23.01.82. Бюллетень № 3

Дата опубликования описания 28.01.82 по делан изобретеиий и открытий (72) Авторы изобретения

Ю. И. Козлов и В. Б.. Миронов

Московский вечерний металлургический институт (71) Заявитель (54) СПОСОБ ШТАМПОВКИ СФЕРИЧЕСКИХ

НЕОТБОРТОВАННЫХ ДНИЩ ИЗ ЛИСТОВЫХ ЗАГОТОВОК

Изобретение касается обработки металлов давлением и относится к способам штамповки сферических неотбортованных днищ из листовых заготовок.

Известен способ штамповки полых изделий из листового металла, заключающий- 5 ся в последовательном прерывистом деформировании участков заготовки по кругу от центра к краю по. оправке (обтяжка) (1).

Недостатком этого способа является то, что для штамповки каждой конкретной детали требуется изготовление дорогостоящей оснастки.

Наиболее близким по технической сущности и достигаемому результату к изобретению являетсв способ штамповки сферических неотбортованных днищ путем последо- ts вательного приложения деформирующего усилия по отдельным участкам, причем первоначально штампуют центральную часть заготовки с приданием ей окончательных размеров и формы, а затем производят последовательное формообразование периферийных участков днища с постепенным уменьшением диаметра деформируемой зоны (2).

Недостатком этого способа является низкое качество штампуемых деталей, обусловленное тем, что в процессе штамповки возможно возникновение гофр (складок) на периферийных участках заготовок, для устранения которых необходимо применять операцию правки. В ряде случаев образующиеся гофры приводят к появлению трещин в заготовке, а значит и к браку детали.

Цель изобретения — повышение качества штампуемых деталей за счет исключения гофрообразования.

Указанная цель достигается тем, что в способе штамповки сферических неотбортованных днищ из листовых заготовок путем последовательного приложения деформирующего усилия по отдельным участкам, деформирующее усилие прикладывают по участкам в виде спиралей от края заготовки к центру, а среднюю степень деформации на каждом участке постепенно уменьшают.

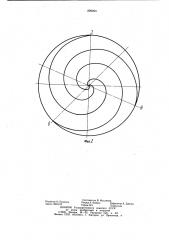

На фиг. 1 показана схема деформирования заготовки; на фиг. 2 — заготовка с условно нанесенной на ней траекторией деформирования.

Устройство для реализации способа содержит пуансон 1 и матрицу 2, размеры которых по сравнению с размерами заготовки малы.

899204

Способ осуществляется следующим образом.

Круглую заготовку 3 из листового металла устанавливают между пуансоном 1 и матрицей 2. При штамповке крупногабаритных днищ заготовку сваривают из нескольких частей. При рабочем ходе пуансона 1 первоначально прикладывают деформирующее усилие к краю заготовки 3. Дальнейшее формообразование производят путем последовательного приложения деформирующего усилия по спиральным участкам от края к центру заготовки, постепенно уменьшая среднюю степень деформации на каждом участке. Количество витков спирали в зависимости от диаметра заготовки 3 должно быть таким, чтобы вся ее поверхность была подвергнута пластической деформации до получения сферического днища заданной кривизны.

При штамповке днища из сварной заготовки одновременно деформируется металл шва, что позволяет проработать структуру шва, ликвидировать имеющиеся дефекты, приближая механические свойства материала к свойствам основного металла, Предлагаемый способ, в котором деформирование ведут по спиральным участкам от края заготовки к центру с уменьшением средней степени деформации, исключает потерю устойчивости штампуемой заготовки (гофрообразование), что ведет к повышению качества изготавливаемых деталей.

Формула изобретения

Способ штамповки сферических неотбортованных днищ из листовых заготовок путем

10 последовательного приложения деформирующего усилия по отдельным участкам, отличаюи ийся тем, что, с целью повышения качества штампуемых деталей за счет исключения гофрообразования, деформирующее усилие прикладывают по участкам в виде спиралей от края заготовки к центру, а среднюю степень деформации на каждом участке постепенно уменьшают.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 90417, кл. В 21 D22/28,,21.08.50.

2. Авторское свидетельство СССР № 182667, кл. В 21 D 22/28, 03.10.64 (прототип) .

899204

Составитель В. Муслимов

Редактор О. Половка Техред А. Бойкас Корректор А. Дзятко

Заказ 12010/12 Тираж 841 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4