Штамп для изотермической штамповки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«i)899214 (61) Дополнительное к авт. свид-ву (22) Заявлено 220580 (21) 2929615/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 23.0132. Бюллетень ¹ 3

Р М К з

B 21 J 13/02

Государственный комитет

СССР ио делая изобретений и открытий

133) УДК 621.735. .9(088.8) Дата опубликования описания 230182

A.Â.Áàõàðåâ, М.И.Спектор, B.Â.Áoéöîâ, Ю.В.ДкуромСмиЦ, С.Э.Фиглин, Г.И.Нарсков, Н.А.Агапов и Ю.Б/Гольцов .

/ -

/ (72) Авторы изобретения (, 1) Заявитель (54) ШТАМП ДЛЯ ИЗОТЕРМИЧЕСКОЯ ШТАМПОВКИ

Изобретение относится к горячей обработке металлов давлением и может быть использовано при горячей изотермической штамповке металлов.

Известен штамп для изотермической штамповки заготовок, в котором штамповые вставки вмонтированы в штамподержатели, а нагрев вставок осуществляется кольцевыми индукторами, рас» положенными вокруг штамподержателей.

Конструкция штампа предусматривает применение исходных заготовок, на поверхность которых перед нагревом наносят защитное покрытие, например стекло, выполняющее при штамповке также и роль смазки 7.13 .

Недостатком данной конструкции является ограниченное количество смазки, определяемое в первую очередь поверхностью исходной заготовки. При штамповке заготовок с большими степенями деформации количество смазки оказывается недостаточным, пленка смазки разрывается, что приводит к схватыванию металла заготовки с инструментом, увеличивает усилие штамповки и ухудшает качество поверхности изделия.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному является штамп для ro рячей штамповки, содержащий верхний и нижний штамподержатели с вмонтированными в них штамповыми вставками, а также смазывающий расплав, размещенный в полости нижнего штамподержателя (2l.

Недостатками данной конструкции являются неудобство укладки исходной заготовки в закрытый расплавом ручей штампа и удаление отштампованной заготовки, что приводит к снижению производительности штамповки.Кроме того, глубокие полости штампа

15 заполняются расплавом, что в ряде случаев приводит к незаполнению углов и недоштамповке заготовок, а следовательно, к неудовлетворительному качеству поверхности.

Цель изобретения — повышение производительности и улучшение качества штампуемых деталей.

Поставленная цель достигается тем, что штамп для изотермической штампов25 ки, содержащий верхнюю и нижнюю вставки, закрепленные соответственно в верхнем и нижнем штамподержателях, в последнем из которых выполнена полость, заполненная смазывающим расп30 лавом, снабжен вертикально располо3

899214 женными и закрепленными на верхнем штамподер>кателе элементами, выступающими за плоскость разъема верхней штамповой вставки и заходящими при сближении вставок в полость нижнего штамподержателя, уровень расплава в которой расположен ниже плоскости разъема вставки, при этом объем заходящих в полость элементов равен объе у вытесняемого расплава, необходимого для перекрытия плоскости разъема вставок в сомкнутом состоянии.

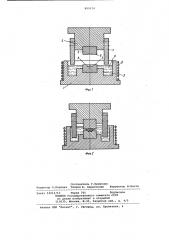

На фиг. 1 представлен штамп, разрез в верхнем положении ползуна,когда производят укладку заготовки или выемку детали, на фиг.2 - то же, s ни>кием положении ползуна, когда l5 штамповые вставки находятся в сомкнутом состоянии.

В нижнем штамподер>кателе 1 и верхнем штамподержателе 2 вмонтированы соответственно нижняя 3 и верхняя 4 2О шта>лповые вставки, В нижне>л штамподержателе 1 вокруг штамповой вставки 3 выполнена полость 5, заполненная расплавом б, таким образом, что уровень расплава 6 находится ниже плоскости разъема A нижней штамповой вставки 3. Верхний штамподержатель 2 снабжен вертикальными элементами 7, выступающими эа плоскость разъема Б верхней штамповой вставки 4, при это л объем выступающих за плоскость разъема Б частей вертикальных элементов 7 равен объему расплава, необходимого для перекрытия плоскости разъема А штамповых вставок в сомкнутом состоянии. Ие- 35 обходимая вязкость расплава 6 создается за счет его нагрева индуктором 8.

Штамп работает следующим образом. ао

В верхнем положении штамподержателя 2 вертикальных элементов 7 уровень расплава б находится ниже плоскости разъема А штамповой вставки 3.

Это позволяет укладывать исходную 45 заготовку в ручей нижней штамповой вставки 3. При рабочем ходе ползуна вертикальные элементы 7, перемещаясь вместе со штамподержателем 2 и вставкой 4, опускаются вниз и вытесняют расплав 6, который перекрыва- о ет плоскость,разъема А штамповой вставки 3, обеспечивая эффективное смазывающее деиствие при штамповке

При обратном ходе ползуна уровень расплава 6 опускается, открывая плоскость разъема А нижней штамповой вставки 3. При этом появляется возможность свободного удаления отштампованной детали.

Эффективность предлагаемой конструкции складывается из повышения производительности штамповки.(в среднем на 15-25%) за счет сокращения времени, необходимого для укладки исходных заготовок и удаления отштампованных деталей, и улучшения качества отштампованных деталей благодаря более четкому заполнению угловых элементов деталей, а также уменьшения брака за счет предотвращения неточной укладки исходных заготовок в ручей штампа.

Формула изобретения

Штамп для изотермической штамповки, содержащий верхнюю и нижнюю вставки, закрепленные соответственно в верхнем и нижнем штамподержателях, в последнем из которых выполнена полость, заполненная смазывающим расплавом, о т л и ч а ю щ и йс я тем, что, с целью повышения качества штампуемых деталей и повышения производительности,он снабжен вертикально расположенными и закрепленными на верхнем штамподержателе элементами, выступающими за плоскость разъема верхней штамповой вставки и заходящими при сближении вставок в полость нижнего штамподержателя, уровень расплава в которой расположен ниже плоскости разъема вставки, при этом объем заходящих в упомянутую полость элементов равен объему вытесняемого расплава, необходимого для перекрытия плоскости разъема вставок в сомкнутом состоянии.

Источники информации, принятые во внимание при экспертизе

1. Сб. "Изотермическое деформирование металлов", М., "Машиностроение", 1978, с. 30, рис. 10.

2. Авторское свидетельство СССР

9 159382, кл. В 21 J 13/02,07.12.63 (прототип) .

899214 фиг. 7 фю2

Составитель Г.Кривонос

Редактор О.Половка Техред Е. Харитончик Корректор М.Коста

Заказ 12012/13 Тираж 701 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. ужгород, ул. Проектная, 4