Поточная линия выплавки и прокалки форм для литья по выплавляемым моделям

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Сееетсннк

Соцналнстнчесинк

Республик

<11899230 (??1} ???????????????????????????? ?? ??????. ????????-???? (22) ???????????????? 10. 04. 80 (21) 2907485>

Опубликовано 23,0182. Бюллетень М 3

Дата опубликования описания 230182

Р М Кд з

В 22 С 9/04

Государственный комитет

СССР по делам. изобретений и открытий (53) УДИ 621.74. . 045 (088. 8) (72) Авторы изобретения

В.П. Мамонов, А.М. Корякин, И.A. Нещерет и Н.И. Балаева

Новокузнецкое отделение Всесоюзного научно- ..

l исследовательского и проектного института "ТеплопроЕкт" (71) Заявитель (54) ПОТОЧНАЯ ЛИНИЯ ВЫПЛАВКИ И ПРОКАЛКИ ФОРМ

ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫИ МОДЕЛЯМ

Изобретение относится к литью по выплавляемым моделям и может быть испольэовано в литейных цехах машиностроительных заводов.

Известны механизированные поточные линии по выплавке и прокалке форм в производстве литья по выплав- ляемым моделям.

Наиболее близкой по технической сущности к предложенной является поточная линия выплавки и прокалки форм для литья по выплавляемым моделям, содержащая камеры выплавки и прокалки форм подвесной путь, тележки и штанги с подвесками для форм (1j.

Недостатком известной линии является невозможность полностью выплавить модельный состав из внутренних полостей керамических форм, так как полости имеют пузырьковую форму и располагаются горизонтально. Поэтому при нагреве формы модельный состав плавится и вытекает из полости только в том количестве, которое находится выше уровня сливного отверстия. Оставшаяся часть выгорает при прокаливании, что ведет к увеличению расходов модельного состава и нарушению нормального технологического процесса прокалки, TctK как сгорание модельного состава в полостях форм задерживает выгорание газотворных составляющих керамики, а при электрическом обогреве камеры образующиеся при сгорании газы достаточно быстро разрушают спирали нагревателей.

Целью изобретения является уменьшение расхода модельного состава и повышение качества прокалки путем полной выплавки модельного состава из внутренних полостей форм.

Цель достигается тем, что в поточной линии выплавки и прокалки форм для литья по выплавляемым моделям, содержащей камеры выплавки и прокалки форм, подвесной путь, тележки и штанги с подвесками для форм, камера выплавки снабжена фигурным ко" пиром для отклонения штанг с подвесками на 10-45 от вертикали, а штанги снабжены крестовинами и выполнены из двух шарнирно соединенных между собой частей, установленных с возможностью вращения вокруг своей оси, причем подвесной путь в камере выплавки снабжен цилиндрическими упорами с возможностью взаимодействия с крестовинами штанг.

899230

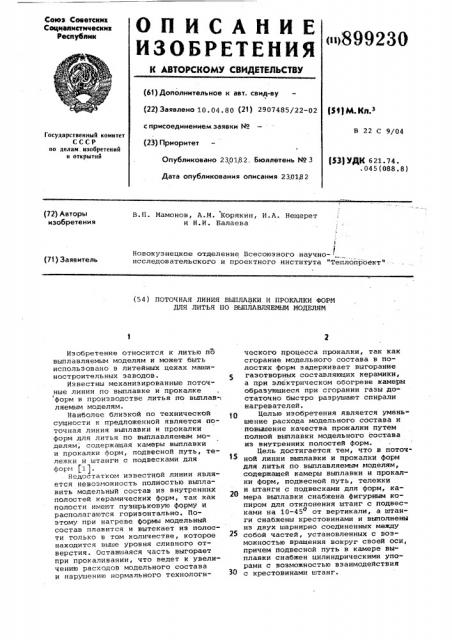

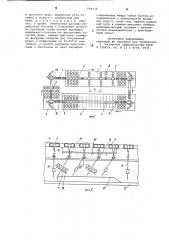

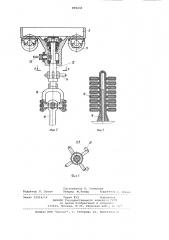

На фиг. 1 изображена схема поточной линии, общий вид в плане; на фиг. 2 — схема прохо>кдения тележек камеры выпланления модельного состава; на фиг. 3 — конструкция тележки; на фиг. 4 — черте>к керамической формы; на фиг. 5 — разрез А-A на фиг.3.

Поточная линия включает фиг. 1 и 2 параллельно расположенные камеры 1 выплавки модельного состава, камеры

2 прокалки керамических форм и камеры 3 охлаждения. Все три технологических агрегата связаны воедино подвесными путями 4, по которым перемещаются тележки 5. Перемещение тележек 5 осуществляется вдоль камеры 2 прокалки толкателем 6 вдоль камеры 1 выплавления иодельного состава толкателем 7 и конвейером 8, вдоль камеры 3 охлаждения толкателеи 9. Поворот тележек 5 при переходе из одного технологического агрегата в другой осуществляется устройствами 10.

Тележка 5 фиг.2 и 3) установлена на катках 11, обеспечивающих ее перемещение по подвесным путям 4. В корпусе тележки 5 смонтирована на подшипниках верхняя часть штанги

12 с фиксатором 13. На нижнем конце 30 штанги 12 укреплена крестовина 14 и шарнирная муфта 15, к которой подвешена нижняя часть штанги 16 с укрепленной на ней перекладиной 17 и штырями 18 (фиг. 2 и 4) для уста- 35 нонки на них керамических форм 19.

Крестовина 14 взаииодействует (фиг.3) с цилиндрическими упора>ли

20, установленныии неподвижно на подвесном пути 4 камеры 1 выплавки 4() модельного состава, а удлиненный ни><ний конец штанги 16 при движении тележки 5 может взаи>лодейстновать (отклоняться) с Фигурны л копиром 21„ установленным на дне ванны 22 для .-.бора ныплавляемого модельного состава. Загрузка керамических форм 19 производится с позиции 23 перед камерой 1.

Поточная линия работает следующим образом.

Керамические формы 19 на месте загрузки 23 надевают на штыри ".8 перекладины 17, после чего толкателем 7 подают в камеру 1. Причем толкатель 7 проталкивает одновременно целый поезд тележек 5. За время прохо>кдения передней части камеры 1 штанги 16 находятся в вертикальном поло>кении и, соответственно, формы 19 занимают такое же положе- 6О ние. Модельный состав, нагреваясь, плавится и стекает из внутренних полостей форм 19 в ванну 22. Но поскольку внутренние полости форм 19 имеют пузырьковую форму (фиг.4), весь расплавленный >лодельный состав стечь не может.

Дальнейшее продвижение тележек 5 через камеру 1 осуществляют с по лощью конвейера 8, который отрывает от поезда (при постоянной скорости движения) по одной тележки " с таким расчетом, что в средней и задней частях камеры 1 тележки 5 двигаются с шагом h (фиг.1 и 2). Когда те— лежка 5 отрывается от поезда и начинает двигаться вдоль камеры нижний конец штанги 16 находит на выступ фигурного копира 21 о и отклоняет штангу 16 на угол 1045О от вертикали. Соответственно, наклоняются на этот угол и керамические формы.

За счет наклона форм 19 у тех из них, у которых сливные отверстия направлены по оси движения, производится полный слив расплавленного модельного состава.

Когда тележка 5 пройдет один шаг

h, крестовина 14 одним из своих выступов (фиг.3) находит на цилиндрический упор 20 и при дальнейшем дни>кении тележек 5 поворачивает часть штанги 12 и часть штанги 16 на угол

90о

Теперь следующий ряд сливных отверстий внутренних полостей форм

19 обеспечивает полное вытекание из них расплавленного модельного состава. И так до полного поворота на 3600 .

На выходе из камеры 1 концы штанг

16 сходят с копира 21 и штанги снова занимают вертикальное положение.

Ка;:;дый поворот штанги 16 на угол

90 " фиксируется фиксатором 13.

После этого тележки 5 передаются в камеру 2 прокалки керамических форм 19 и камеру 3 их охлаждения.

За счет полного удаления расплавленного модельного состава из внутренних полостей форм 19, их прокаливание в камере 2 производится более качественно, а стойкость нагреватель н> I>< элементов повышается.

На месте. загрузки 23 готовые формы 19 сни лают„ а требующие обработки надевают на штыри 18 и цикл повторяется.

Изобретение обеспечивает rior.rпя»ние качества выплавки модельного состава и экономное его расходова— ние. Кроме этого, улучшается качество процесса прокалки керамических форм и удлиняется срок службы напр»нательных элементов камеры прокаливания. Годовой эконо>лический эффект составит 63500 руб.

Формула изобретения

Поточная .пиния выплавки и прока.: ки форм для литья по выпланляеиыи моделям, содержащая камеры выплан I

899230 и прокалки форм, подвесной путь, тележки и штанги с подвесками для форм, отличающаяся тем, что, с целью уменьшения расхода модельного состава и повышения качества прокалки путем полной выплавки модельного состава из внутренних полостей форм, камера выплавки снабжена фигурным копиром для отклонения штанг с подвесками на 10-45 от веро тикали, а штанги снабжены крестовинами и выполнены из двух шарнирно соединенных между собой частей,установленных с возможностью вращения вокруг своей оси, причем подвесной путь в камере выплавки снабжен цилиндрическими упорами с возможностью взаимодействия с крестовинами штанг.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 298419, кл. В 22 С 9/04, 1971.

899230

Составитель Л. Семенова

Техред N.Tenep Корректор C р омак

Редактор Л. Лукач

Тираж 852 Подписное

ВНПИПИ Государственного комитета CCCP по делам изобретенив и открыти.:

113035, Москва, Ж-35, Рауыская наб., д. 4/

Заказ 12014/14

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4