Способ газокислородной зачистки металла и устройство для газокислородной зачистки металла

Иллюстрации

Показать всеРеферат

Союз Советски к

Социапистнчесник

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (iii899292 (6l ) Дополнительное к авт. свнд-ву (22) Заявлено 1 2.06.80 {21) 2940757/25-27 с присоединением заявки И (23) Приоритет

Опубликовано 23.01 82. Бюллетень № 3

Дата опубликования оцисанкя 23.01.82 (53)M. Кл.

В 23 К 7/06 (Ъоудврственный комитет

СССР по делам изобретений и открытий (фЗ ) УД К 621.791.. 94.054.4 (088.8) (72) Авторы изобретения

А.Л. Дайкер, E.ß. Коченгин, А. И. Бейс, H.Ì. 1

В. H. Палько, А.Д. Богатырев, П.М. Соловейчик

Л.И. Сафронович и С.С. Завья

"В„Ci фЬпет цкн, l

)"" (71) Заявитель

Научно-исследовательский институт металлург

{ 54) СПОСОБ ГАЗОКИСЛОРОДНОЙ ЗАЧИСТКИ МЕТАЛЛА

И УСТРОЙСТВО ДЛЯ ГАЗОКИСЛОРОДНОЙ ЗАЧИСТКИ

МЕТАЛЛА

Изобретение относится к черной металлургии и может быть использовано при сплошной и выборочной зачистке маталла любого сечения в прокатных цехах металлургических заводов.

Известен способ гаэокислородной за3 чистки и устройство его осуществления, включающий подачу на зачишаемую поверхность струи подогреваюшего газа и колеблющиеся струи режушего кислорода.

Устройство для осуществления этого способа содержит гаэокислородный резак с соплом, разделенным на секции рассекателями, шарнирно установленными одним концом в сопло и снабженны15 ми приводом колебаний ГЯ.

Недостатком указанного способа и устройства является увеличение плотности кислорода на границах секций, и, следовательно, неравномерный и излишний съем металла на глубину 2 мм до 1-1,5 мм, а при зачистке холодного металле на глубину 8 мм до 3+6 мм. Это ведет

2 к образованию неровностей и гребешков. на зачишенной поверхности, снижающих качество зачистки, а также неэффектив ному исцользован по кислорода вследствие неравномерной подачи его на эачишаемую поверхность.

Известен также способ газокислородной зачистки металла, при котором на зачишаемую поверхность подают струю подогреваюшего газа и колеблющиеся струи режущего кислорода.

Устройство для осуществления извест ного способа содержит установленный в корпусе газокислородный резак с соплом, разделенным перегородками на секцииЫ.

Недостатком известного способа и устройства является сложность приведения в колебания струй режущего кислорода путем подачи на каждую струю дополнительной импульсной струи кислорода строго в плоскости струй режущего кислорода и под равными углами к соответ ствуюшим им струям режущего кислорода. При несоблюдении этих требований

3 80929 струи режущего кислорода будут колебаться с разными амплитудами, что щзиведет к образованию неровностей на зачишаемой поверхности, снижающих качество зачистки, а также неэффективному использованию кислорода, вследствие неравномерной подачи его на зачищаемую поверхность. Кроме этого, вследствие того, что в процессе зачистки ме тадла частота колебаний дополнительных 0 струй остается постоянной, а скорость движения зачишаемого металла может меняться, то и толщина снимаемого слоя металла также будет меняться, что TQE v же приведет к указанным недостаткам. И

Цель изобретения - повышение качеств» ва зачистки путем более равномерного сьема металла с зачищаемой поверхности при изменении скорости движения металла. 36

Поставленная цель достигается тем, что согласно способу, при котором на зачишаемую поверхность подают струю подогреваюшего газа и колеблющиеся струи режущего кислорода, осуществляют И плоскопараллельное перемещение струи режущего кислорода вдоль продольной оси зачишаемого участка с частотой, пропорциональной скорости перемещения ме1 талла, 30

Устройство содержащее установленный в корпусе газокислородный резак с соплом, разделенным перегородками на секции, снабжено кареткой, установленной в корпусе с возможностью перемещения параллельно продольным осям секций сопла, а также закрепленным в корпусе следящим роликом, на цилиндрической поверхности которого равномерно по окружности 4О расположены выступы, а ось. вращения па-. раллельна продольным осям секции сопла, при этом на корпусе установлен силовой цилиндр, шток которого.связан с кареткой, а газокиспородный резак закреплен на ней.

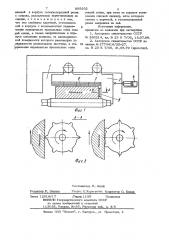

На фиг. 1 изображено устройство, общий вид, на фиг. 2 — сечение А-Л на фиг. 1 (вид на ролик в двух положениях).

Устройство состоит из корпуса 1 с подвижной в нем кареткой 2, в нижней части которой закреплен неподвижно газокислородный резак 3 с соплом для режущего кислорода, разделенным перегородками на секции. В корпусе 1 неподвжно установлен силовой цилиндр 4, свободный конец подвижного штока которого шарнирно закреплен к каретке 2.

2 4

На боковой, части каретки 2 закреплен с возможностью вращения относительно вертикальной оси следящий ролик 5ь снаб женный равномерно расположенными на цилиндрической поверхности выступами.

Г"

Родик 5 цилиндрической поверхностью с выступами посредством силового цилиндра

4 через каретку 2 постоянно поджат к боковой грани заготовки 6.

Газокислородный резак снабжен каналами AJBi подачи В зону зачистки газа и кислорода ддя создания греющего факела (не показаны).

Устройство работает следующим образом.

Газ и кислород, подаваемые в зону зачистки через соответствующие им каналы смешиваются и создают подогревающий факел, обеспечивающий достижение температуры, необходимой ддя плавдения металла на зачищаемой поверхнооти заготовки 6 и поддержания жидкой фазы, а режущий кислород, подаваемый под давлением 5-7 кГс/см в 2202

370 мйУч через соответствующие ему каналы сопла газокислородного резака струями, получаемыми в результате разделения перегородками 5, осуществляет зачистку металла.

При движении заготовки 6 следящий ролик 5, поджимаемый к боковой грани заготовки цилиндром 4, за счет сил трения перекатывается по этой грани, накатываясь последовательно то выступом, то впадиной, в результате чего каретка 2 газокислородным резаком 3 совершает в корпусе 1 возвратно-поступательное перемещение относительно за ппцаемой поверхности поперек заготовки 5, прс»порциональное скорости ее движения.

Чем больше скорость движения заготовки, тем больше частота этих перемещений. Возвратно-поступательное перемещение газокислородного резака 2 с соплом режущего кислорода приводит к возвратно-поступательному перемещению поперек поверхности зачишаемой заготовки с этой же частотой и амплитудой струй режущего кислорода, Амплитуда колебаний составляет 1 5-25 мм и определяется высотой выступов следящего ролика 5, а частота составляет 2,010,0 колебаний в сек и зависит от .скорости движения заготовки.

При плоско-параллельном колебательном перемещении струй режущего киспородо вдоль фронта зачистки пропорционально скорости движения заготовки меняется

Частота перемещений струй режуmего кислорода, 1гс

Амплитуда колебаний > струй режу

mего кис порода, мм

Неравномерность съема металла (высота неравномерностей), мм

Количеств зубьев на ролике, щт

Скорость - Джиме движения ме- ролика, Iòàëëà, м/с мм

Средняя толщина снимыемого слоя, мм 1

l,9l

0,2

4,2

0,3-0,5

0,3-0,5

0,2-0,4

0,2-0,4

0,2-0,4

0,2 0,4

0,2-0,3

0 2-0,3

0,2-0,3

2,39

2,87

0,25

200

4,1

0,5

0,35

3,34

4,1

0,4

3,82

4,30

4,76

5,25

4,1

0,45

4,0

0,5

4,0

0,55

5,73

3,9

0,6 ла. в результате чего снимается металл более равномерным слоем по длине зачищаемой заготовки независимо от скорости ее перемещения.

Амплитуда колебаний сопла, достаточная для перекрытия при перемещении струй режушего кислорода зон между секциями газокислородного резака должна составлять 1 5-25 мм ., а частота плоскопараллельных возвратно-поступательных перемещений 2-10 в с в зависимости от скорости движения заготовки.

Все эксперименты выполнены при следующих условиях: давление режущего кислорода кГс/см -6, расход режущего

И кислорода на одну секцию, нм /ч - 325 количество выступов ролика - 6, диаметр ролика - 200 мм.

Как видно из таблицы, средняя толщина снимаемого слоя металла на длине заготовки изменяется при изменении скорости зачистки от 0,2 м/с до 0,6 м/с незначительно в пределах от 4,2 мм до

4О

3,9 мм соответственно, а неравномерность съема металла изменяется с 0,30,5 мм до 0,2-0,3 мм.

Плоскопараллельное колебательное перемещение струй режущего кислорода

45 позволяет осуществлять эти перемещения с одинаковыми амплитудами всех струй, что снижает вероятность образования неровностей на зачишаемой поверхности, и упрощает привод колебательного перемещения струй, а увеличение или уменьшение частоты возвратно-поступательного перемещения струй при увеличении или: уменьшении скорости движения заготовки обеспечивает соответственно повышение или снижение турбулизации потока режущего кислорода, а следовательно, повышает или снижает интенсивность реакции окисления снимаемого слоя металФорь.ула изобретения

1 . Способ газокислородной зачистки металла, при котором на зачищаемую поверхность подают струю подогреваюшего газа и колеблющиеся струи режущего киьлорода, о т л и ч а ю ш и и с я тем, что, с целью повышения качества зачист .ки при изменении скорости движе(пи металла, осуществляют плоскопараллельное перемещение струи режущего кислорода вдоль продольной оси зачишаемого участка с частотой пропорциональной скорости перемещения металла.

2. Устройство для газокислородной зачистки металла, содержащее установ5 ЬЬММ 4 турбулиэация потока режущего кислоро- равнивается давление струй режущего кисда и следовательно интенсивность зачист лорода на эачищаемый металл. ки по ходу металла, в результате чего . Устройство для осуществления спосо.металл снимается с зачишаемой поверх- ба газокислородной зачистки испытано ности более равномерным по толщине s при зачистке холодного металла в раэслоем по длине заготовки независимо от личных режимах. Результаты испытаний изменения скорости движения ее, и вы- приведены в таблице.

7 899292 8 ленный в корпусе газокислородный резак секций сопла, при этом на корпусе устас соплом, разделенным перегородками на новлен силовой цилиндр, шток которого секции, о т л и ч а ю ш е е с я тем, связан с кареткой, а газокислородный что оно снабжено кареткой, установлен- резак закреплен на ней. ной B корпусе с возможностью перем - y . Источники информации, шения параллельно продольным осям сек- принятые во внимание при экспертизе ций сопла, а также закрепленным в zop- l. Авторское свидетельство СССР пусе следяшим роликом, на цилиндричес- ¹ 280214, кл. В 23 К 7/06 15 07.69. кой поверхности которого равноморно по 2. Авторское свидетельство СССР по ! окружности расположены выступы, а ось 10 заявке № 2773416/25 27, . вращения параллельна продольным осям кл. В 23 К 7/06, 31,05.79 {прототип)

Составитель М. Новик

Техред E.Õà итончик Корректо О. Билак

Редактор P. Бнцика

Заказ 1 201 8/1 7 .Тираж 1150 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород., ул Проектная, 4