Барабан для сборки покрышек пневматических шин

Иллюстрации

Показать всеРеферат

Союз Советсимк

Социалистических

Респубики

О П И С А Н И Е „„899362

ИЗОВРИтЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. сеид-ву (22) Заявлено 23.05.80 (21) 2928898/23 — 05 с присоединением заявки J4 (28) П риоритет (5! )М. Кл.

В 29 Н 17/16

Гооударстаанный комитат есср

Опубликовано 23.01.82 . Бюллетень J% 3

Дата опубликования описания 23.01.82 по делам изобретений и открытий (53) УДК678.054 (088.8) (72) Автор изобретения

М. Т. Васин

Всесоюзный научно-исследовательский н конструкт рский институт но оборудованию для шинной промышленности (71) Заявитель (54) БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК

ПНЕВМАТИЧЕСКИХ ШИН

Изобретение относится к оборудованию шинной промышленности и предназначено для сборки покрышек пневматических шин.

Известен барабан для сборки покрышек пневматических шин, содержащий сектора и механизм дпя их разведения, выполненный в виде рычагов, шарнирно связанных с секторами и с ползунами, установленными концентрично один относительно другого и относительно приводного вала. Рычаги в своей средней части шарнирно, с помощью тяг, связаны со ступицей, жестко смонтированной на приводном валу (11.

Коэффициент складывания этого барабана находится в пределах 1,56-1,65. Концентрично друг другу расположенные ползуны ограничивают возможность складывания барабана, так как точка крепления рычагов к наружному ползуну находится на большем расстоянии от оси барабана, чем точка крепления рычагов к внутреннему ползуну.

Вместе с тем, в сложенном положении сектора располагаются одни над другими, что также ограничиваст возможности повьппения коэффициента складывания.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является барабан для сборки покрьнпек пневматических шин, содержащий разъемный в аксиальном направлении приводной вал, механизм для соединения двух частей приводного вала с кулачковой сцепной муфтой с центрирующей втулкой, смонтированные на

10 двух частях приводного вала посредством ступиц раднально раздвижные сектора с меха.низмами их разведения в виде шарнирно связанных с секторами и соответствующими ступицамн систем рычагов 12).

IS

Однако этот барабан имеет небольшой коэффициент складывания и не может применяться для сборки покрышек, имеющих большой перепад между наружным и внутренним диаметрами, поскольку обе части барабана

30 представляют собой обычные шарнирно-рычажные барабаны центробежного действия с .коэффициентом складывания 1,3 — 1,4. В сложенном положении сектора барабанов образу3 8 ют фи уру, близкую к квадрату, вершины которого описываются окружностью с диаметpoiv > несколько мепыпим» чем посадочный диаметр собранной покрьнпки, что делает невозможным съем с барабана покрьннек, иметощих болыпой перепад между наружным и посадочным диаметрами.

Цель изобретения — повышение коэффициента складывания барабана для обеспечения возможности сборки покрышек с большой разнящей наружнего и посадочного диаметров.

Поставленная цель достигается тем, что в барабане для сборки покрышек пневматических шин, содержащем разъемный в аксиальном

> направлении приводной вал, механизм для соединения двух частей приводного вала с кулачковой сцсппой муфтой с центрирующей втулкой, смонтированные на двух частях приводного вала посредством ступиц радиально раздвижные сектора с механизмами их разведения в виде шарнирно связанных с секторами и соответствующими ступицами систем . рычагов, каждый из механизмов разведения секторов снабжен смонтированным концентрично соответствующей части приводного вала кольцевым ползупом и кинематичсски связанным с ним приводом для его осевого перемещения, установленным в той же части приводного вала, каждая из систем рычагов механизма разведения секторов шарнирно связана с соответствующим кольцевым ползуном, а каждая ступица жестко связана с соответствующей частью приводного вала.

Кроме того, каждый иэ механизмов разведения секторов снабжен тягой, шарнирно связанной одним Iгага из системы рычагов, а другим концом — с соответствующей ступицей.

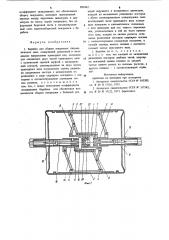

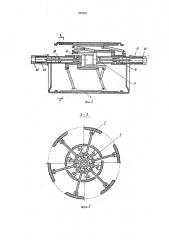

На фиг. 1 — изображен предлагаемый барабан, общий вид; на фиг. 2 — то же, с одной сложенной группой секторов; на фиг, 3 — разрез А — А на фиг. 2; на фиг. 4—

7 — барабан в раэличш>|х рабочих положениях.

Барабан содержит смонтированные на приводном валу посредством ступицы 1 две группы радиально подвижных секторов 2 и

3, механизм для разведения секторов 2 и 3, выполненный в виде систем рычагов 4 и 5, каждая из которых одними ко щами шарнирно связана с секторами 2 и 3, а другими концами шарнирно связана с подвижными кол >цевыми ползуналги 6 и 7, установленными концентрнчно приводному валу и тягам

8 и 9. Тяга 9 одним концом шарнирно соединена со средней частью рычага 5, а другим — со ступицей 1.

Приводной вал выполнен разъемным в аксиальном направлении и состоит из частей

10 и 11, На его части 10 установлена другая ступица 12. Кольцевой ползун 6 установ лен на части 10 приводного вала, а кольцевой ползун 7 — па части 11 приводного вала. Тяга 8 одним концом также шарнирно связана со средней частью рычага 4, а другим концом — со ступицей 12.

Кольцевые ползуны 7 и б жестко соединены гайками 13 и 14 с ходовыми винтами

15 и 16 привода для перемещения ползунов.

Крайние положения гаек 13 и 14 фиксируются ограничителями 17 — 20, жестко установленными на ходовых винтах 15 и 16. Последние смонтированы в частях 11 и 10 приводного вала. Ходовые винты 15 и 16 жестко соединены замковым соединением с внутренними валами 21 и 22 сборочного станка.

Наружные полые валы 23 и 24 сборочного станка соединены с частями 11 и 10 разъемного приводного вала барабана. Ступицы 1 и 12 снабжены кулачковыми сцепными полумуфтами 25 и 26 и цснтрирующей втулкой 27.

Барабан работает следующим образом.

Для складывания барабана валы 23 и 24 вместе с барабаном затормаживают и вращают ходовой винт 15 от вала 21 станка. От вращения винта 15 гайка 13 и соединенный с ней ползун 1 перемещаются поступательно вдоль оси барабана, при этом посредством рычагов 5 и тяг 9 сектора 3 перемещаются радиально к центру барабана, образуя цилиндр с диаметром вдвое меньшим, чем диаметр барабана.

Дойдя до ограничителя 19,гайка 13останавливается, фиксируя кольцевой ползун 7 и связанные с ним секторы 3 в сложенном положении (фиг. 4). Затем с помощью привода станка (не показан) и вала 23 секторы 3 выводятся из зоны сборки (фиг, 5). При этом сцене полумуфты 25 и 26 выходят из зацепления.

Затем вращают ходовой винт 16 от вала 22 станка. От вращения винта 16 гайка 14 и соединенный с ней ползун 6 перемещаются поступательно вдоль оси барабана, при этом посредством рычагов 4 и тяг 8 секторы 2 перемещаются радиально к центру барабана, образуя цилиндр с диаметром, в два раза меньшим наружного диаметра барабана. Дой. дя до ограничителя 20, гайка 14 останавливается, фиксируя кольцевои ползун 6 и связанные с ним посредством рычагов 4 секторы 2 в сложенном положении (фиг. 6).

Затем с помощью привода станка и вала 24 секторы 2 выводятся из зоны сборки (фиг. 7). Процесс стыковки валов и приведение барабана в рабочее положение происходит в обратном порядке.

Предлагаемый барабан, по сравнению с известным, имеет более высокий, до 1,8 — 2,0.

5 899362 коэффициент складывания, что обеспечивает сборку покрышек, имеющих значительный перепад между наружным диаметром и диаметром по носку сырой покрышки, без деформации бортовой части и механизированный съем крупногабаритной покрышки с барабана.

6 ницей наружного и посадочного диаметров, каждый из механизмов разведения секторов с:.,абжен смонтированным концентрично соответствующей части приводного вала кольцевым ползуном и кинематически связанным с ним приводом для его осевого перемещения, установленным в той же части приводного вала, каждая из систем рычагов механизма разведения секторов шарнирно связана О с соответствующим кольцевым ползуном, а каждая ступица жестко связана с соответствующей частью при одного вала.

2.Барабанпоп.1, отличаюшийся тем, что каждый из механизмов разведения секторов снабжен тягой, шарнирно связанной одним концом со средней частью одного рычага из системы рычагов, а другим концом — с соответствующей ступицей.

1. Барабан для сборки покрышек пневматических шин, содержащий разъемный в аксиальном направлении приводной вал, механизм для соединения двух частей приводного вала с кулачковой сцепной муфтой с центрирующей втулкой, смонтированные на двух частях приводного вала посредством ступиц радиально раздвижные сектора с механизмами их разведения в виде шарнирно связанных с сек- >О торами и соответствующими ступицами системрычагов, отличающийся тем, что, с целью повышения коэффициента складывания барабана для обеспечения воз1можности сборки покрышек с большой раз- р

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР У 593383, кл. В 29 Н 17/16, 1975.

2. Авторское свидетельство СССР И 317542, кл. В 29 Н 17/22, 1971 (прототип).

ХЯ Z7 ZJ 7 3 /

899362

Составитщь Е. Кригер

Техред Ж.Кастелевич Корректор Г. Огар

Редактор А. Шишкина

Тираж 672 Подписное

ВИИИПИ Государственного комитета СССР ио делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 12028/20

Филиал ППП "Патент *, г. Ужгород, ул. Проектная, 4