Аппарат для электрохимической очистки загрязненной жидкости

Иллюстрации

Показать всеРеферат

ОЛ ИКАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиик

Социапистическик республик (ii) 899488 (61) Дополнительное к авт. свид-ву— (22)Заявлено 02. 06,80 (21) 29321 17/23-М с присоединением заявки М (23) Приоритет

Опубликовано 23 ° О" .82 Бюллетень pk 3 (51)М. Кл, С 02 F 1/46

6 05 0 27/00

Государстеенный.комитет п0 делам нзебретеннй и открытки

{53) УД .66,012, 52(0888) Дата опубликования опнсания1 25

А. A. Аксенко, М, М. Назарян, В. А. Коляда Il.f1. Шатый и А. Р. Матаев (72) Авторы изобретения

Харьковский ордена Ленина и ордена Октябрьской

Революции машиностроительный завод "Серп А..Иолот" (71) Заявитель (54 ) АППАРАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ ЗАГРЯЗНЕННОЙ

ЖИДКОСТИ т0 f5

Изобретение относится к электрохимической очистке сточных вод и касается усовершенствования аппарата для электрохимической очистки жидкости, загрязненной органическими примесями, механическими взвесями, поверхностно-активными веществами и т.п., и может быть использовано для очистки сточных вод, содержащих смазочно-охлаждающие жидкости.

Известен аппарат для электрохимической очистки загрязненной жидкости, включающий соединенные между собой посредством эрлифтного трубопровода отстойник и циркуляционную трубу с растворимыми электродами и патрубки для подачи очищаемой и отвода очищенной жидкости. Очистка загрязненной жидкости в данном аппарате осуществляется путем смешения ее над электродами с электролитом, подаваемым восходящим потоком через межэлектродный зазор: проходя через этот зазор электролит насыщается продуктами растворения электродов

1 гидроокисями металла ), посредст ом которых осуществляется коагуляция примесей в загрязненной жидкости.

Одним из условий обеспечения качественной очистки жидкости является быстрый вывод гидроокисей из межэлек -. тродного зазора, осуществляемый посредством газовых пузырьков, выделяющихся на электродах и потоком проходящего через этот зазор электролита (в качестве последнего здесь используется часть очищенной жидкости) . Расход электролита для оптималь. ной работы аппарата регулируется в зависимости от количества примесей в загрязненной жидкости и плотности тока на электродах $1(.

Однако в процессе непрерывной очистки в зазоре .между электродами накапливается значительное количество гидроокисей, которое вступая во взаимодействие между собой„ образует крупные агрегаты частиц, оседающие на дно аппарата. Это приво" дит к повышенным (непроизводительным) затратам электразнергии и электродов.

Экспериментально установлено оптимальное количество гидроакисей в межэлектродном зазоре в зависимос-ти от плотности тока на электродах, при котором шламообразование из гидроокисей происходит менее интенсивно. Например, при плотности тока

10,8-1,0 А/дм - и количестве примесей в загрязненной жидкости 3000 мг/л, содержание гидроокисей не должна превышать 85-90 мг/л, Однако осуцествить это явление в известном аппарате не представляется возможным.

Цель изобретения - уменьшение расхода электродов и электроэнергии за счет поддержания оптимальной концентрации растворимого металла в межэлектродном зазоре,.

Поставленная цель достигается тем, что он снабжен устройством для определения концентрации раствори" мого металла в межэлектродном заза" ре и регулятором расхода жидкости, установленным в эрлифтном трубопро" воде и соединенным с устройствам для определения концентрации растворенного металла.

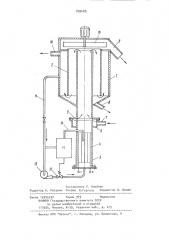

На чертеже показана предлагаемая конструкция аппарата.

Аппарат включает коаксиально расположенные друг относительно друга отстойник 1 с кольцевой перегородкой

2 и циркуляционную трубу 3, в нижней части которой размещены растворимые электроды 4. Циркуляционная lруба состоит из двух частей, установленных с кольцевым зазором 5 и связанных с коллектором 6, соединенным с патрубком 7 для подачи загрязненной жидкости.

Верхняя секция трубы 3 размещена в полости отстойника 1, в который вмонтированы патрубки 8 и 9 для удаления шлама и пены, а также патрубок 10 для отвода очищенной жидкости, Кольцевая полость отстойника и нижняя секция трубы 3 соединены между собой посредством эрлифтного трубопровода ll с размещенными в нем регуляторе 12 жидкости и насоса

13. Аппарат снабжен также устройством для определения концентрации растворенного металла в межэлектродном зазоре, выполненного в виде тру899488

4 бопровода 14 для отбора жидкости из межэлектроднога зазора, соединенного с эрлифтным трубопроводам 11 и фотокаллориметри 15р,электрически соединенного с исполнительным механизмом регулятора расхода жидкости

12,. В верхней части отстойника установлен лопастной пеноудалитель 16.

Аппарат работает следующим абра>р зом

Перед обработкой загрязненной жидкости полость циркуляционной трубы и отстойника заполняются чистым элек тролитом (технически чистая вода, содержащая небольшие добавки МаС 1 или НС1), после чего на электроды 4 подается напряжение, а через некоторое время включают подачу загрязненной жидкости в аппарат через патрубок 7, а по эрлифтному трубопроводу 11 — очищенной жидкости (электролит). Одновременно с этим по трубопроводу 14 производится забор жидкости из межэлектродного зазора и оп—

l ределение посредством фотокаллориметра 15 концентрации содержащихся в этой жидкости гидроокисей. Загрязненная жидкость из полости коллектора через кольцевой зазор 5 поступает в полость циркуляционной трубы 3 и равномерно распределяется там по всему обьему этой трубы.

В процессе анодного растворения электродов происходит образование гидроокисей металла, которые всплывают вверх по трубе вместе с пузырьками газа, выделяющегося на электродах. При этом гидроокиси металла коагулируют примеси, находящиеся в кол— лоидном состоянии в загрязненной жид î кости с образованием агрегатов этих частиц. В дальнейшем эти частицы флотируются пузырьками газа вверх по трубе 3.

Обработанная таким образом жидкость вместе с агрегатами частиц переходит в среднюю зону отстойника

1, где в верхней ее части происходит расслоение ее на слой масла, пены и очищенной жидкости. Масло и пе5Р на посредством пеноудалителя 16 выводится через патрубок 9, а очищенная жидкость - через патрубок 10.

Часть очищенной жидкости по эрлифтному трубопроводу 11 посредством на55 соса 13 возвращается для рецикла в нижнюю секцию циркуляционной трубы.

Накопившийся в отстойнике 1 шлам удаляется через патрубок 8.

8994

При накоплении гидроокисей растворенного металла в зазоре между электродами 4 больше заданной концентрации, фотокаллориметр 15 подает сигнал исполнительному механизму S регулятора расхода жидкости 12, при этом происходит в течение 7-12 с более интенсивная подача возвращаемой для рецикла жидкости в нижнюю секцию циркуляционной трубы. По мере уменьшения концентрации гидроокисей в зазоре между электродами до заданной фотокаллориметр переводит регулятор в рабочий режим подачи жид кости.

Испытания предлагаемого аппарата показывают, что за счет поддержания заданной концентрации гидроокисей растворенного металла в зазоре меж- 2в ду электродами в процессе очистки расход электродов уменьшается в 1,25,1,3 раза, а электроэнергии — на

17-25 .

Формула изобретения

Аппарат для электрохимической очистки загрязненной жидкости, включающий соединенные между собой посредствам эрлифтного трубопровода отстойник и циркуляционную трубу с растворимыми электродами и патрубки для подачи очищаемой и отвода очищенной жидкости, отличающийся тем„ что, с целью уменьшения расхода элек родов и электроэнергии, он снабжен устройством для определения концентрации растворимого металла в межэлектродном зазоре и регулятором расхода жидкости, установленным в эрлифтном трубопроводе и соединенным с устройством для определения концентрации растворенного металла.

Источники информации, принятые во внимание при экспертизе

3. Авторское свидетельство СССР

М 688445, кл. С 02 С 5/12, !978.

899488

Составитель P. Клейман

Редактор Н. Рогулич Техред И.Гергель Корректор О. Билак

Заказ 12045/27 Тираж 979 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Е-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4