Способ получения ксилита

Иллюстрации

Показать всеРеферат

Союз Советскиз

Социалистических

Республик

ОПИСАНИЕ

H3O

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) .заявлено 281279 (21) 2864650/23-04 ($$) М. Кд.З с присоединением заявки ¹(23) Приоритет

С 07 C 31/26

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 230182, Бюллетень ¹ 3

Дата опубликования описания 2 301.82 ($3) УДК 547.427, ° 3 ° 07 (088. 8) E,È. Захаров, В.С. Дьяков, Л.К. Михеев, О

Е.P. Лейкин и Л.С. Волкова (72) Авторы изобретения (71) Заявитель (54 ) СПОСОБ ПОЛУЧЕНИЯ КСИЛИТА

Изобретение относится к усовершен ствованному способу получения ксилита, который может быть использован в качестве заменителя сахара в диетических продуктах.

Известен способ получения ксилита иэ гидролиэата растительного сырья путем очистки его адсорбентом — активированным углем, обработки карбонатом кальция, фильтрации от осадка сульфата кальция, упаривания гидролизата при 63-68 С в вакууме для уда ления уксусной кислоты, разбавления полученного сиропа водой до концентрации 45-50 вес.Ъ, гидрирования полученного раствора при 70-150 С, давлении 15-150 атм в присутствии никеля Ренея в качестве катализатора, очистки гидрогенизата активированным углем, ионитом с последующим упариванием очищенного гидрогениэата и выделением целевого продукта крис" таллизацией.

Степень выделения ксилита 80-85Ъ от содержания в исходном гидролиэате (1) .

Недостатком способа является сложность процесса вследствие наличия стадии вакуум-упаривания гидролизата.

Наиболее близким к изобретению по технической сущности является способ получения ксилита из гидролизата растительного сырья путем обработки (очистки) его на стационарном слое ионита — катионита, а затем анионита, с скоростью 2-3 м/ч, гидрирования очищенного гидролизата при 110-130 С и давлении 60-100 атм в присутствии алюминий-никель-титанового катализатора, обработки (очистки) гидрогенизата, содержащего ксилит,на стационарном слое ионита - катионита, а затем анионита, с скоростью 3-5 и/ч с последующим упариванием очищенного раствора ксилита и выделением целевого продукта кристаллизацией.

Расход воды на 1 т целевого продукта 1800-1900 м, серной кислоты (для регенерации ионитов) 1,1-1,2 т, соды (для регенерации ионитов) 1,41,5 т (2).

Однако, данный способ технологически сложен вследствие повышенной материалоемкости.

Бель изобретения — упрощение процесса.

Поставленная цель достигается согласно способу получения ксилита иэ гидролизата растительного сырья

899526 путем подачи противотоком гидролизата и ионита при объемном соотношении гидролйзат — катионит (2-5) 1 и гидролизат — анионит (3-6):1, гидрирования очищенного гидролизата при 110-130 С и давлении 60-100 атм в присутствии алюминий-никель-титанового катализатора, очистки гидроreнизата, содержащеro ксилит, путеМ подачи противотоком гидрогенизата и ионита при объемном соотношении гидрогенизат - ионит (10-30):1 с последующим упариванием очищенного раствора ксилита и выделением целевого продукта кристаллизацией.

Пример 1. 96000 г/ч гидролизата растительного сырья, содержащего (вес.%) сухих веществ (CB) 17,6; зольных элементов (Са, Ng, Na, Fe)

0,37;минеральной кислоты (серной)

0,21; органической кислоты (уксусной) 0,59; воды остальное, и имеющего доброкачественность (ДК) 86,7Ъ, подают непрерывно противотоком .к катиониту при объемном соотношении катионит — гидролизат 1:3 (и, ). Очищенный от зольных элементов раствор подают непрерывно противотоком к аниониту при объемном соотношении анионит — гидролизат 1s3,2 (nz).

Очищенный гидролизат подают на гидрирование, которое проводят при давлении водорода 60 атм и при 125 С в присутствии катализатора, состоящего иэ 45,5Ъ Ni, 25,2Ъ А1 и 2,5Ъ Ti а рН раствора перед гидрированием поддерживают в пределах 7,2, Полученный раствор ксилита подают непрерывно противотоком к катиониту при объемном соотношении катионит реакционная смесь 1:12 (n ) и затем непрерывно к аниониту при объемном соотношении анионит — реакционная смесь 1:25 (п ).

Получают 178 кг/ч очищенного раствора ксилита, содержащего

8,06% СВ (14350 r/÷), 0,038% зольных элементов (0,47Ъ к СВ) и имеющего

ДК 97,5% и рН = 6,7.

Потери полезного компонента в процессе очистки гидролизата и раствора ксилита составляют 15%.

Насыщенные смолы непрерывно подаются на операции отмывок и регенерации.

Промывные воды, содержащие полезный компонент, непрерывно подают на сорбционную очистку вместе с исходным раствором (гидролизатом).

Очищенный раствор ксилита направляют на упаривание и на первую и вторую кристаллизацию, в результате чего получают 10200 r/÷ кристаллическиro ксилита. Оставшийся раствор ксилита 4150 г/ч направляют на полу" чение кормовых дрожжей. Выход ксилита по сравнению с исходным — 60,4Ъ, Расход воды на 1 т ксилита 200 м э серной кислоты 0,3 т, соды 0,6 т.

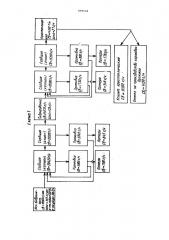

Материальный баланс процесса приведен на схеме 1.

Пример 2. Процесс ведут аналогично примеру 1, с тем отличием, что исходный гидролизат, содержащий

14,2% СВ (13600 г/ч); 0,28Ъ зольных элементов, 0,16Ъ минеральной кислоты;

0,41% органической кислоты и имеющий

ДК 87,3%, подают на очистку в соотношении n< = 1:5, и 1s6, и 1:10 и n — — 1:?1.

Гидрирование проводят при давлении 70 атм и при 1100С.

Получают 151000 г/ч очищенного раствора ксилита, содержащего 7,83%

СВ (12420 г/ч), 0,036% зольных эле15 ментов (0,44% к СВ), имеющий .ДК 97,1% и рН = 7,0. Потери на очистку составляйт 13,5%.

О чищенный раствор ксилита направляют на получение кристаллического щ ксилита и получают — 8600 r/÷ ксилита.

Выход ксилита к исходному 63,2%..

Расход воды на 1 т ксилита 220 м, серной кислоты 0,33 т, соды 0,7 т.

Материальный баланс процесса приведен на схеме 2.

Пример 3. Процесс ведут аналогично примеру 1, с тем отличием, что исходный гидролизат, содержащий

17,2% CB (16500 r/÷), 0,37% зольных элементову 0,21Ъ кислоты минеральной, 064% кислоты органической, и имеющий ДК 84,9%, подают на очистку в соотношении и„ = 1:2, п 1 3, n1 = 1:17 и и ц = 1;30. Гидрирование ведут при давлении 100 атм и при

130 С.

Получают 190000 r/÷ очищенного раствора ксилита, содержащего 7,6%

CB (14500 r/÷), 0,0348 % зольных

40 элементов (0,46Ъ к СВ) и имеющего

97,7% ДК и pH = 6.8, Потери составляют 18%.

Очищенный раствор ксилита направляют на получение кристаллического ксилита и получают 10100 r/÷ ксилита.

Выход ксилита к исходному 61,2%.

Расход воды на 1 т ксилита 190 м, серной кислоты 0.27 т, соды 0,57 т.

Материальный баланс процесса приведен на схеме 3.

Форм ла изобретения

55 Способ получения ксилита из гидролизата растительного сырья путем очистки его на ионите — катионите, а затем на анионите, гидрированием очищенного гидролиэата при 110 +30 C щ и давлении 60-100 атм в присутствии алюминий-никель-титанового катализатора, очистки гидрогенизата, содержащего ксилит, на ионите — катионите, а за ем на анионите, с последующим .упариванием очищенного раствора ксилита и выделением целевого продукта кристаллизацией, о т л ич а ю шийся тем, что, с целью упрощения процесса, очистку гидролиэата и гидрогениэата ведут путем пода ч последних и ионита противотоком при объемном соотношении гидролизата и катионита (2-5)sl, гидролизата и анионита (3-6)г1

899526 и гидрогениэата н ионита (1030):1.

Источники информации, принятые во внимание при экспертизе

1..патент США 9 3980719, кл. 260-635 С, опублик. 14.09.76.

2. Технологический регламент по производству кристаллического ксилита. 24.01.74 (прототип).