Устройство для внепечной обработки металла

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В.И.Мачикин, А.Н.Смирнов, А.А.Курдюков, А.А.Казаков, 10.Г.Чернета, Е.Е.Бердический, l0.А.Захвато

Донецкий ордена Трудового Красного Знамен (7!) ЗаявитеJIH политехнический институт и Донецкий научн исследовательский институт черной металлу (54) УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ

МЕТАЛЛА

Изобретение относится к черной, металлургии и может быть использовано при внепечной обработке чугуна и стали.

Известно устройство для ввода реагентов, состоящее из погружаемой в металл колонны, бункера с дозирую:щим устройством и патрубка для подвода газа Pl) .

Применение такого устройства позволяет обеспечить достаточно хорошее перемешивание металла и реагента.

Однако поднимающийся в металле газ наряду с перемешиванием металла и рафинирующего реагента осуществля. ет перемешивание металла с печным шлаком, находящимся на поверхности, .что снижает эффективность перемешивания. При выходе на поверхность часть металла обнажается от шлака либо выносится в виде брызг, что .приводит к вторичному окислению металла и увеличению тепловых потерь.

Наиболее близким к предлагаемому по те хи ич е ской с ущно сти и до стига емому эффекту я в яе тся ус тройство для внепечной обработки расплавленного металла, состоящее из ковша, погружаемой в металл футерованной колонны с патрубком для подвода и отвода газов и бункера с дозирующим устройством питающего трубопровода (23 °

10.Применение такого устройства позволяет обеспечить достаточно хорошее перемешивание металла и реагента без участия печного шлака, при этом

1j такой способ обработки исключает вторичное окисление металла.

Однако при такой схеме не достигается усреднение металла по высоте.

Обработка металла таким способом

20 ведет к значительным потерям тепла и требует значительных затрат газа и.сравнительно большого времени на обработку.

3 89965

Цел изобретения — улучшение использования и сокращение расхода газа на перемешивание металла.

Поставленная цель достигается тем, что устройство, включающее S ковш, бункер с дозатором, футерован ную колонну с патрубком для подвода и отвода гэ.за и питающий трубопровод, дополнительно снабжено газовой камерой объемом О, 8-6,0 объемов колонны,, 16 вход которой соединен с питающим трубопроводом, а на выходе установлен распределительный клапан, соединяющий полость камеры с патрубком -„ для подвода и отвода газа в колонну. 15

Кроме того, патрубок для подвода и отвода газа в колонну выполнен в виде теплообменника регенеративного типа.

Объем газовой камеры составляет gg

0,8-6,0 объемов колонны. Меньший объем камеры нецелесообразен, так как не обеспечивает высокого мгновенного расхода газа при подаче его во внутреннюю полоСть колонны, а N следовательно, выталкиваемый из колонны металл не проталкивается на значительную глубину, что снижает эффективность обработки. Увеличение емкости камеры свыше 6,0 объемов 39 колонны приводит к увеличению габаритных размеров установки без значительного эффекта, а следовательно, и затрат на ее.изготовление. При этом скорость выталкивания металла нз колонны при наполнении ее газом может возрасти до неопределенно высоких значений, что приводит к быстрому разрушению футеровки колонны и ковша и, как следствие, к загрязнению стали, а следовательно, к снижению эффективности. обработки.

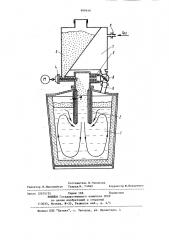

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство содержит ковш 1 с металлом, погруженную в металл футерованную колонну 2, на которой расположен бункер 3 с дозатором 4, патрубок 4 регенеративного типа для отвода и подвода газа. Для периодичесЮ кого соединения внутренней полости колонны 2 с трубопроводом 6 для отвода газа и газовой камерой 7 на патрубке 5 установлен распределительный клапан 8. На входе газовой камеры 7 установлен питающий трубопро55 вод 9.

Такая конструкция позволяет периодически наполнять колонну металлом при соединении патрубка с атмосферой или вытеснять металл и реагент из нее при =оединении патрубка с трубопроводом для подачи газа.

При наполнении колонны газом струя с металлом разгоняется до скорости

0,5-2,0 м/с и проталкивается до днища ковша. Заполнение колонны происходит за счет прилегающих к ней слоев металла. Тем самым обеспечивается перемешивание расплава внутри ковша без выхода его на поверхность и достигается улучшение использования реагентов (реагенты проходят путь вниз от колонны до днища, а затем от днища к поверхности, что значительно увеличивает время контакта их с металлом по сравнению с известным устройством), а также улучшается использование и сокращается расход газа.

Высокая скорость выхода струи металла иэ колонны достигается установкой газовой камеры 7 между питающим трубопроводом 9 и распределительным клапаном 8, которая обеспечивает высокий мгновенный расход гаэа на выходе при сравнительно низком расходе газа в питающем трубопроводе.

Это возможно вследствие того, что время подачи газа в полость колонны составляет 8-20Х от времени между двумя подачами газа в колонну.

Установка газовой камеры 7 сразу перед распределительным клапаном 8 и патрубком для подвода и отвода га эа 5 позволяет максимально уменьшить длину подводящих газ трубопроводов, а следовательно, снизить потери на транспортировку газа при подаче его во внутреннюю полость колонны, что также обеспечивает более эффективное использование газа.

Применение газовой камеры 7 позволяет значительно уменьшить сечение питающего трубопровода, что обеспечит снижение затрат на изготовление установки и облегчит его эксплуата— циюа

Патрубок 5 для подвода и отвода газа выполнен в виде теплообменника регенеративного типа, Это позволяет снизить потери тепла при обработке за счет подогрева вводимого во внутреннюю полость колонны газа в теплообменнике, KOTOpbiH регенерирует тепло отводимых из колонны газов.

Устройство работает следующим образом.

899656

В ковш 1 с расплавленным металлом погружают колонну 2 на глубину 0,20,6 общей высоты металла в ковше.

Так как в колонне 2 нет избыточного давления газа (распределительный клапан .8 в этот момент соединяет внутреннюю полость колонны 2 с отводящим газ трубопроводом 6), металл заполняет колонну и уровень его устанавливается на уровне металла в ковше. Затем при помощи распределительного клапана 8 газовая камера 7 соединяется с внутренней полостью колонны 2, вследствие чего давление внутри колонны повышается в металл со скоростью 0,5-2,0 м/с вытесняется из колонны и проталкивается вглубь ковша. При этом, если выталкиваемый из колонны металл движется по направлению ее оси до дна ковша, то повторное наполнение колонны происходит за счет слоев, расположенных вблизи нижней части колонны. Таким образом, обеспечивается циркуляция и перемешивание металла в ковше (направление движения металла показано стрелками). Ввод реагентов и их дозировка осуществляется при помощи бункера 3 и дозатора 4.

Как правило, выталкивают из колонны не весь металл, а 0,3-0,9 от всего объема, находящегося внутри колонны, или 0,2-4Х от общего объема металпа в ковше. Это позволяет, например, при частоте подачи порций газа 1 Гц пропустить весь объем металла в ковше через колонну за

5-8 мин. Одновременно с подачей газа из бункера 3 при помощи дозатора 4 порциями или непрерывно производят выдачу реагентов внутрь колонны, откуда они вместе с металлом протал— киваются вглубь ковша.

После вытеснения металла из колонны при помощи распределительного клапана 8 внутренняя полость колонны

2 соединяется с отводящим газ трубопроводом. При этом отводимый газ, который уже нагрелся во внутренней полости колонны проходит через патрубок с теплообменником регенеративного типа и отдает ему часть тепла, S за счет которого потом подогревается подаваемый в колонну газ.

Предлагаемое устройство для вне" печной обработки металла обеспечивает интенсивное перемешивание металла с реагентом, позволяет улучшить использование и сократить расход газа на перемешивание по сравнению с известными устройствами.

Экономический эффект от примене" ния предлагаемого устройства составит 2-15 руб. Hà 1 т стали в зависимости от марки стали и конкретных условий ее,выплавки.

Формула изобретения

1. Устройство для внепечной обработки металла, включающее ковш, бункер с дозатором, футерованную колонну с патрубком для подвода и отвода газа и питающий трубопровод, отличающееся тем,что,с целью улучшения использования и со30 крашения расхода газа, оно снабжено газовой камерой объемом 0,8-6,0 объемов колонны, вход которой соединен с питающим трубопроводом, а на выходе установлен распределительный клапан, соединяющий полость камеры с патрубком для подвода и отвода га-. за в колонну.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что патрубок для подвода и отвода газа выполнен в виде теплообменника регенеративного типа.

Источники информации, принятые во внимание при экспертизе

1 ° Авторское свидетельство СССР

9 500230, кл. С 21 С 1/00, 1974.

2. Патент США Ф 3268326, кл. 75-226, 1966.

899656

Составитель И. Чепикова

Редактор И.Николайчук Техред И. Гайду Корректор Ю.Макаренко

Заказ !2075/35 Тираж 586 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауаская наб., д.,4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4