Устройство для распыления жидких металлов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистическии

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДИИЛЬСТВУ и399663

Б.Н.Пойгин, В.А.Горяинов, Н.Н.Ершов, С.И.По

А. М. ПанФило в и В . Н. Ямов (72) Авторы изобретения

ЙА П. И ."Нп..

UBHTPRHbHblH BR HO-HCCJIBPOBRTBJIBCHHA HHCTH jPRTBPHBHOB и технологии тяжелого и транспортного маши строЖИЮ :t

ЦНИИТтяжмаш и Уральский ордена Трудового К асноЩ(Щрщеирь (7I) Заявители политехнический институт им. С.И.Кирова (54) УСТРОЙСТВО ДЛЯ РАСПЬШЕНИЯ ЖИДКИХ

МЕТАЛЛОВ

Изобретение относится к металлургии и может быть использовано при внепечном рафинировании. металлов, а также для получения металлических порошков.

Известно устройство для рафинирования жидких металлов, включающее металлоприемник с тангенциальным подводом металла, выполненный в виде воронки, и стопор, снабженный сменной фурмой и образующий с донным отверстием щелевое сопло 13 .

Недостатком этого устройства являются большие расходы по переделу при рафинировании, обусловленные тем, что на распыление одной тонны .металла расходуется не менее 3 м

3 дорогого и пеФипитиого аргона. Экономически целессообразнее для дробле. ния на капли жидкого металла, подлежащего последующей обработке нвтаком, использовать электрический ток, поскольку расход электроэнергии на дробление составляет 2 кВт-ч/т.

Наиболее близким к предлагаемому по технической сущности является устройство для получения металлических порожков, включающее два электрода, один иэ которых расположен в днище металлоприемника, имеющего выпускное отверстие, а второй закреплен на конце огнеупорной трубы, входящей в выпускное отверстие с зазором 2).

Недостатком этого устройства является то, что электрический ток проходит не только через нижнюю часть струи, которая разрушается на капли,. но и через верхнюю, находящуюся в зазоре между стенкой отверс35 тия и огнеупорной трубой. Это приводит к бесполезным потерям энергии в кольцевом зазоре и к разрушению огнеупорной трубы вследствие пос30 тоянного ударного воздействия на, нее со стороны разрывающейся струи.

Цель изобретения — повышение надежности работы устройства.

8996

Поставленная цель достигается тем, что в устройстве, включающем два электрода, один из которых расположен в днище металлоприемника

1 имеющего выпускное отверстие, а вто- $ рой закреплен на конце огнеупорной трубы, входящей в выпускное отверстие с зазором, электуод днища оформлляет нижнюю часть выпускного отверстия, выполненного сужающимся по ходу IO движения металла, при этом нижний торец огнеупорной трубы расположен выше электрода днища.

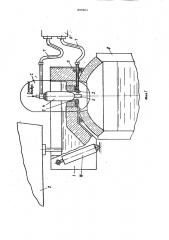

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг; 2 — 1% узел I на фиг. 1,, Устройство включает металлоприемник l с нерасходуемым электродом 2 и выпускным отверстием 3 в днище.

В металлоприемнике установлена огне- рр упорная труба 4, снабженная нерасходуемым электродом 5 и приводом вертикального перемещения (не показан). Конец огнеупорной трубы установлен в верхней части выпускного отверстия д

3 металлоприемника. Электроды 2 и 5 подключены к источнику 6 тока с помощью токоподвода 7. Металлоприемник

l установлен на емкости 8 со шлаком для рафинирования металла. Металл р в металлоприемник поступает из сталеразливочного ковша 9. Под выпускным отверстием ковша 9 в днище металлоприемника 1 выполнен зумпф, предотвращающий размывание футеровки

3% струей металла. Для слива остатков металла из зумпфа металлоприемник снабжен механизмов 10 наклона и шарнирной опорой 11.

Узел распыления совмещен с выпускным отверстием, расположенным в днище металлоприемника. В кладке днища установлен гнездовой кирпич

12 с коническим отверстием. Под кирпичом 12 установлена плита с кони—

43 ческим отверстием, которая служит электродом. Отверстие в плите является продолжением отверстия в кирпиче 12. В целом, выпускное отверстие металлоприемника, образованное отверстиями в кирпиче 12 и плите, 50 сужается книзу. Электрод 12 может быть выполнен из электропроводного огнеупора (например, графитошамота) или металла и установлен в охлаждаемую металлическую обойму 13. Трубы

14, через которые к обойме 13 подают охладитель, одновременно соединяют электрод 2 с одним иэ полюсов источ, 63 4 ника 6 тока. Обойма 13 прикреплена к кожуху металлоприемника 1 с помощью разъемов 15 и электрически изолирована от него. Огнеупорная труба 4, входящая нижним концом в выпускное отверстие металлоприемника, набрана по образу обычного стопора. На стопорный стержень 16 на винчена стонорная пробка 17 и надеты катушки 18, Стержень )6 имеет продольное отверстие для подачи сжатого воздуха, охлаждающего огнеупорную трубу.

Конструктивные особенности пробки 17 и стержня 16 позволяют закрепить на конце огнеупорной трубы нерасходуемый электрод 5, который выступает из выпускного отверстия.

Электрод 5 соединен со вторым полюсом источника 6 тока через стержень 1 6.

Стопорная пробка 17 введена в отверстие в кирпиче 12 на 0,2-0,8 часть его глубины и образует со стенкой отверстия кольцевой зазор, ширину которого можно изменять, перемещая огнеупорную трубу с помощью специального привода.

Устройство работает следующим образом.

Перемещая огнеупорную трубу, устанавливают требуемую ширину кольцевого зазора. Затем открывают стопор ковша 9 и заполняют металлом зумпф в днище металлоприемника 1. Металл поднимается дс уровня выпускного отверстия и поступает в кольцевой зазор между стенкой отверстия в кирпиче 12 и огнеупорной пробкой 17.

При этом струя металла формируется в виде полого конуса. В нижней части отверстия струя контактирует с электродом 2. Затем струя вытекает из отверстия и попадает на электрод 5.

При замыкании струей электродов 2 и

5 свободный участок струи распадается на капли, которые падают в шлак, находящийся в емкости 8. После разрушения нижней части струи электрическая цепь размыкается. Металл, стекающий через выпускное отверстие, снова замыкает электроды 2 и 5, и цикл повторяется. Ширину кольцевого зазора регулируют, меняя положение огнеупорной трубы. Зазор выбирают с учетом физико-химических свойств металла и требуемой дисперсности образующихся капель. Очевидно, что

899 большой зазор обеспечивает повышен-. ный расход металла в ущерб качеству распыления и наоборот. При необходимости, с помощью огнеупорной трубы можно прекратить разливку. После выпуска всего металла ковш 9 убирают и сливают остатки металла из металлоприемника, наклоняя его с помощью механизма 10.

Технико-экономические преимущест- tO ва предлагаемого устройства обусловлены повышением надежности устройства и КПД. Повышение надежности устройства достигается тем, что электрод днища установлен в нижней части 15 выпускного отверстия, а огнеупорная труба — в верхней. Этим устранено прохождение электрического тока че— рез кольцевой зазор между огнеупорной трубой и стенкой выпускного от- 20 верстия, формирующий полую струю, и ударное воздействие разрывающейся струи на огнеупорную трубу. Повышение стойкости огнеупорной трубы

663 4 обеспечивает безаварийность работы всего устройства.

Формула изобретения

Устройство для распыления жидких металлов, включающее два электрода, один из которых расположен в днище металлоприемника, имеющего выпускное отверстие, а второй закреплен на конце огнеупорной трубы, входящей в выпускное отверстие с зазором, отличающееся тем, что, с целью повышения надежности работы устройства, электрод днища оформляет нижнюю часть выпускного отверстия, выполненного сужающимся по ходу движения металла, при этом нижний торец огнеупорной трубы расположен выше электрода днища.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

-384883, кл. С 21 С 7/00, 1967.

2. Авторское свидетельство СССР ,, 430962, кл. В 22 F 9/00, 1972.

899663 фиг. 2

Составитель В. Кусов

Редак тор И.Николайчук Техред И. Гайду Корректор Ю.Макаренко

Заказ 12075/35 . Тираж 586 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4