Способ циркуляционного вакуумирования стали

Иллюстрации

Показать всеРеферат

Союз CosoTcKNx

Социалистические

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< 899665 (81) Дополнительное к авт. саид-ву (22) Заявлено 220580 (2) ) 2928652/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 2301,82. Ьктллетень И 3

Дата опубликования описания 2301.82 (5I)М. Кл.

С 21 С 7/00

Гаоударотвопэй квинтет

СССР во делам мзобретеккк н открытей (S3) УДК 669,18..27(088.8) Б.П.Чумаков, Г.В.Алексеенко, В.И.Явойс Н.Лебедев, С.В.Емельянов, Н.С.Цветаев, В.И.Сыров, Ъ4тММеЬ и А.А.Травин, .° ð - 1

Т% Х а ." :-, Московский ордена Трудового Красного амеЩ Г.. институт стали и сплавов (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ

СТАЛИ

Изобретение относится к внепечной обработке стали и может быть использовано при проведении процесса вакуумирования стали циркуляционным способом.

Известны способы циркуляционного вакуумирования, например, для перио дической проточной дегазации стали (I3.

Однако в известных способах не предусматривается интенсификация то процесса дегаэации металла путем изменения давления в вакуумной камере в процессе вакуумирования стали.

Известно устройство для более интенсивного и равномерного ввода во

15 веасывающий рукав установки циркуляционного вакуумирования стали, которое обеспечивает более интенсивную дегазацию вакуумируемого металла (2)..

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ циркуляционного вакуумирования, при котором во всасывающий рукав установки циркуляционного вакуумирования стали вводится инертный газ и в результате явления "эргазлифта" металл из ковша подается в вакуумную камеру и затем после его дегаэации по сливному рукаву вновь поступает в ковш. Поступающий иэ сливного рукава металл перемешивает расплав в козше. Интенсивность перемешивания определяется кинетической энергией, которой обладает металл при выходе иэ сливного рукава. Кинетическая энергия определяется по формуле

S„m> тгде m — масса металла в сливном рукаве, Ч, — скорость движения металла в сливном рукаве.

Как следует из формулы, кинетическая энергия зависит от массы металла в сливном рукаве и скорости его движения. Масса металла опреде899665 ф ляет<.я только внутренним диаметром сливного рукава, а использование эргазлифта" в сливном рукаве можно получить скорость движения металла не более 0,9 м/с 13), Недостаток известного способа

Вакуумирования заключается В том что увеличение кинетической энергии металла в сливном рукаве можно получить только за счет увеличения внутреннего диаметра сливного рукава.

Если же увеличить размер сливного рукава, для сохранения скорости циркуляции металла необходимо увеличить и размер всасывающего рукава, но тогда стопорное устройство ковша не позволяет погружать рукава установки в расплав, а в связи с этим размеры рукавов и их внутренние диаметры ограничены. Поэтому при вакуумировании стали циркуляционным способом в ковше образуются как бы застойные зоны, из которых металл не может поступать к всасывающему рукаву установки и, следовательно, не дегазируется, что снижает качество вакуумируемого металла и увеличивает время вакуумирования.

Целью изобретения является сокращение времени вакуумирования и повышение качества вакуумируемого металла.

Поставленная цель достигается тем, что согласно способу циркуляционного вакуумирования стали, включающему ввод во всасывающий рукав установки циркуляционного вакуумирования стали инертного газа, периодически изменяют давление в вакуумной камере со скоростью 161В мм рт.ст./с от 1-2 мм рт,ст. до

35-58 мм рт.ст. с периодом 10-15 с.

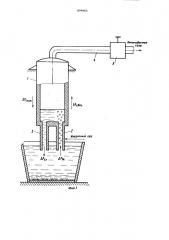

На фиг. 1 представлена схема циркуляционного вакуумирования стали в установке; на фиг. 2 — кривые изменения скоростей движения металла в рукавах установки при различных скоростях увеличения давления в вакуумной камере; на фиг. 3 — то же, при различных скоростях снижения давления в вакуумной камере °

Установка циркуляционного вакуумирования стали состоит из вакуумной камеры 1, всасывающего 2 и сливного

3 рукавов, вакуум-провода 4 и вакуумного затвора 5.

Движение металла во всасывающей рукаве 2 происходит вследствие возникающего в нем перепада давления

И

36

bPgg . Слив металла из сливного рукава происходит от перепала давления g P, которое =оздает избыточный слой металла в вакуумной камере 1.

При снижении давления в вакуумной камере в рукавах установки возникает дополнительный перепад давления Ь РС„„, тогда во всасывающем рукаве 2 перепаq давления равен 1РS> — д В1!и, и расход металла снизится, а в сливном рукаве 3 перепад давления равен ЛР, + д Р 1 и, и расход металла и, соответственно, скорость его движения увеличатся.

При увеличении давления в вакуумной камере 1 вновь возникает пере пад давления hP в рукавах установки, но в этом случае перепад давления во всасывающей рукаве 2 равен

Р + » Sr и расход металла в нем увеличится. В сливном рукаве 3

<перепад давления равен Ь РСЛ d Р 9ВЛ и скорость движения металла в нем снизится.

Таким образом, производя вариацию. давления в вакуумной камере 1, периодически увеличивают скорость движения металла в сливном рукаве 3, чем обеспечивается интенсивное перемешивание металла и ликвидация застойных зон расплава в ковше.

При импульсном вакуумировании оптимальным гидродинамическим режимом будет такой режим, при котором скорость увеличения давления в вакуум— ной камере должна прекращать поступление металла через всасывающий рукав,. а скорость снижения давления должна быть такой, чтобы поступление металла через сливной рукав отсутствовало.

Определение необходимых скоростей изменения давления в вакуумной камере, которые бы обеспечили оптимальиый гидродинамический режим, проводилось методом физического моделирования.

Проведенные исследования показали, что при увеличении давления в ваку умной камере со скоростью 1618 мм рт.ст,/с поступление металла через всасывающий рукав отсутствует (фиг.2), .а при снижении давления этой скоростью слив металла через сливной рукав не наблюдается. Следовательно, скорость изменения давления в вакуумной камере, равная 1618 мм рт.ст./с оптимальна при импульсном вакуумировании металла.

899665

Период полного цикла при этом, в зависимости от конечных величин давления в вакуумной камере, составляет 10-15 с.

Способ циркуляционного вакуумирования стали осуществляется следующим образом.

Установка циркуляционного ваку— умирования стали устанавливается над ковшом с расплавом. Рукава уста- 10 новки погружают в ковш с расплавом на глубину 600 мм. Включают вакуумный насос, в вакуумной камере 1 создается разрежение, и металл в результате разности давлений по рукавам 1$

2 и 3 заполняет вакуумную камеру 1 на высоту 0,3 м. Во всасывающий рукав 2 ввод тся инертный газ, и металл в .результате явления "эргазлифта начинает циркулировать по гид- 20 равлическому контуру "установка циркуляционного вакуумирования стали ковш", После окончания пускового режима в вакуумной камере 1 устанавливается 25 давление 1-2 мм рт.ст. Оператор перекрывает вакуумный затвор 5, и в вакуумной камере 1 в результате поступления инертного газа О,25 м /мин

Ъ и газовыделения из металла за 2-3 с 30 увеличивается давление до 35 мм рт.ст.

При этом через сливной рукав 3 вакуумной камеры 1 уходит 800 кг металла и скорость его движения возрастает от 0,9 до 1,6 м/с, кинематическая энергия при этом увеличивается в

3,2 раза. Как только давление в вакуумной камере достигнет 35 мм рт.ст. оператор открывает вакуумный затвор

5, и металл из ковша через всасывающий рукав 2 вновь за 2-3 с заполняет вакуумную камеру 1. Как только давление в вакуумной камере 1 достигнет 1-2 мм рт.ст., оператор вновь перекрывает вакуумный затвор 5.

Таким образом, производя вариацию давления в вакуумной камере 1, осуществляют интенсификацию перемешивания металла в ковше с целью ликвидации застойных зон.

Время вакуумирования для ликвида. ции застойных зон металла в ковше по известным способам составляло

l0-l2 мин, при использовании предлагаемого способа для полной дегазации металла требуется только 8-9 мин, кроме того, в обрабатываемом металле снизилось содержание Од на 10-153 и неметаллических включений на 5-10Х, пс сравнению с плавками, на которых не использовался данный способ.

Ожидаемый экономический эффект только за счет сокращения времени вакуумирования составит 20000 руб. в год.

Формула и зобретения

Способ циркуляционного вакуумирования стали, включающий ввод .во всасывающий рукав установки циркуляционгого вакуумирования стали инертного газа, о т л и ч а ю щ ч и с я тем, что, с целью сокращения времени вакуумирования и повышения качества вакуумированного металла, периодически изменяют давление в вакуумной камере со скоростью. 16-18 мм рт.ст ° /с от 1-2 мм рт.ст. до 35-38 мм рт,ст. с периодом 10 — 15 с.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1!64447, кл. 186 7/03, 1964.

2. Патент ФРГ ¹ 111 1224, кл. 18 в 7/08, 1964.

3 ° Патент ФРГ № 1098971, кл. С 21 С 7/06, 1961 °

Составитель А.1Цербаков

Редактор И.Николайчук Техред И, Гайду Корректор Ю.Макаренко

Заказ 12075/35 Тираж 586 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретеиий и открытий

113035, Москва, 3-35, Рауаская наб., д; 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4