Способ управления процессом вакуумирования стали

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву(22) Заявлено 22. 05. 80 (21) 2928119/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 23.01.82. бюллетень М 3

Дата опубликования описания 25. 01. 8(51)M. Кл.

С 21 С 7/10

Воудеротееиный квинтет

СССР ео делан изобретений и открытий (53) УДК 669..054.2-982 (088.8) !

Б.П. Чумаков, Г.В. Алексенко, В.И. Явойский, В.Н. Лебедев, В.И. Сыров, В.В. Григорьев, Л.С. Гор6хов и Л.С. Ефремова !

-.. !

Московский ордена Трудового Красного Знамени инстй гут т стали и сплавов (72) Авторы изобретения (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВАКУУИИРОВАНИЯ

СТАЛИ

Изобретение относится к области внепечной обработки стали и может быть использовано для проведения процесса вакуумирования стали в ковше.

Известен способ вакуумирования стали по изменению давления в пространстве изложницы, относящийся к вакуумированию неспокойной стали в изложнице по составу газов, удаляемых из металла. При вакуумировании стали изменяется скорость давления от 50 до. 120 мм рт.ст./мин до значения давления 80- 120 мм рт.ст., затем скорость изменения давления составляет

10-40 мм рт. ст./мин, откачка отходяl$ щих газов заканчивается при соотношении СО и Н 1:2. Окончательная область изменения давления должна составлять от 3 до 80 мм рт.ст. Изменение скоростей давления в рабочем пространстве изложницы производят по соотношени СО M сначала 6:1, затем 1:2 313 .

Однако в указанном способе вакуумирования стали необходимо в процессМ вакуумирования непрерывно контролировать химический состав отходящих газов СО и Н, а это можно осуществить только используя масс-спектрометр со счетно-решающим устройством и облегающей шкалой. Эксплуатация указанной аппаратуры в условиях сталеплавильного цеха сопряжена со значитель" ными трудностями (запыленность, повышенная температура, вибрация и т.п.), для размещения аппаратуры требуются большие производственные площади и высококвалифицированный обслуживающий персонал.

Кроме того, скорость изменения давления в рабочем пространстве изложницы, как показатель интенсивности дегазации металла, весьма относительна. Как известно, расход отходящих газов через вакуумопровод зависит от разности давлений между рабочим пространством изложницы и вхо899669

10 дом вакуумных насосов, поделенной на гидравлическое сопротивление вакуумпровода, то есть

Ри — РЬк (1)

0 Вьп где Р„ — давление в рабочем пространстве изложницы;

Р - давление на входе вакуумных насосов;

Rga — гидравлическое сопротивление вакуумпровода.

Но гидравлическое сопротивление вакуумпровода зависит, как известно, от его длины, площади поперечного сечения и количества изгибов. Скорость изменения давления в функции от расхода отходящих газов после дифференцирования уравнения (1) равна

d Ри dQ (ã (2) дс

Как видно из уравнения (2), скорость изменения давления через скорость изменения расхода отходящих газов пропорциональна величине гидравлического сопротивления вакуумпровода, и, соответственно, функциональная связь между скоростью изменения давления и скоростью расхода отходящих газов для каждой конкретной вакуумной установке различна.

Отсюда следует, что использование способа вакуумирования стали по изменению давления весьма затруднено, так как для каждой конкретной установки необходимо опрделять свои оптимальные скорости изменения давления в вакуумной камере при вакуумировании стали.

Наибогее близким к изобретению является способ управления процессом вакуумирования стали, при котором суммируются компоненты отходящих газов при вакуумировании, и по значению максимума определяют требуемый расход инертного газа (2).

Однако при использовании данного способа управления необходимо использовать масс-спектрометр со счетно-решающим устройством, что в условиях сталеплавильного цеха весьма затруднено (вибрация, высокая температура, запыленность и т.п.). Кроме того, по максимуму расхода отходящих газов определяется только требуемый расход инертного газа.

Цель изобретения - сокращение времени вакуумирования металла в ковше, снижение энергопотребления вакуумно15

55 го насоса и ликвидация аварийных ситуаций.

Поставленная цель достигается согласно способу управления процессом вакуумирования стали, включающему измерение расхода отходящих газов, при этом измеряют производную от расхода отходящих газов и, при изменении ее знака, снижают давление в вакуумной камере путем подключения очередной группы вакуумных насосов.

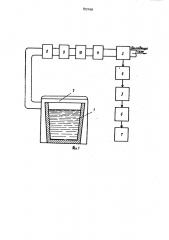

На фиг. 1 представлена схема, поясняющая предлагаемый способ управления процессом ковшевого вакуумирования стали; на фиг. 2 - диаграмма изменения давления в вакуумной камере со временем.

Ковш с металлом 1 располагается в вакуумной камере 2. На выходной трубе вакуумных насосов установлена диафрагма 3, которая. через импульсные трубки соединена с дифманометром 4. Сигнал с дифманометра 4 поступает на измерительный прибор 5, шкала которого проградуирована в единицах расхода отходящих газов. Через реостат дистанционной передачи показаний измерительный прибор 5 соединен с блоком 6 дифференцирова-. ния, выход которого соединен с прибором 7 для измерения производной, нулевая отметка которого находится на середине шкалы. На вакуумной станции установлены четыре группы вакуумных насосов 8-11, которые производят откачку газов из вакуумной камеры.

Управление процессом вакуумирования стали в ковше производится следующим образом.

Ковш с металлом 1 устанавливают в вакуумную камеру 2, которая закрывается крышкой. Включаются дифманометр 4 и измерительные приборы 5 и 7. Запускается первая группа вакуумных насосов 8, которые снижают давление в вакуумной камере до 250300 мм рт.ст. Начинается дегазация верхнего слоя металла в ковше, отходящие газы проходят через диафрагму 3 вызывают на ней перепад давления. Дифманометр 4 преобразует перепад давления в электрический сигнал, который поступает на измерительный прибор 5. C реостата дистанционной передачи показаний измерительного прибора 5 сигнал через блок 6 дифференцирования приходит на измерительный прибор 7, который измеряет

9669

1Е

35 ео

5 89 величину и знак производной от расхода отходящих газов, Как только расход отходящих газов, пройдя свой максимум, равный 1,3-1,5 м /мин, начинает уменьшаться, производная изменяет свой знак, значение которой фиксируется на измерительном приборе 7.

Оператор включает следующую группу вакуумных насосов 9, в вакуумной камере вновь снижается давление до 100120 мм рт.ст., происходит дегазация следующего слоя металла в ковше, измерительный комплекс (3-5) регистрирует возрастание расхода отходящих газов от 1,2-1,4 м /мин. Как только начинается снижение расхода отходящих газов, вновь изменяется величина и знак производной, значение которой фиксируется измерительным прибором 7.

Оператор производит включение последующей группы вакуумных насосов

10, давление в вакуумной камере снижается до 40-50 -м рт.ст. интенсивность дегазации вновь возрастает до значения расхода отходящих газов 11,3 м /мин. Как только расход отходящих газов начинает снижаться, оператор включает последнюю группу вакуумных насосов 11. В вакуумной камере давление снижается до 13 мм рт.ст., расход отходящих газов увеличивается до 1-1,2 м /мин. Как только выделение газа из вакуумируемого металла прекращается, что фиксируется на измерительном приборе, вакуумирование прекращается.

До использования способа управления процессом вакуумирования стали вакуумная обработка производилась по следующей схеме.

Закрывался вакуумный затвор, включались все вакуумные насосы, и в вакуумпроводе создавалось предварительное разрежение 0,5-2 мм рт.ст. После того, как ковш с металлом устанавливался в вакуумную камеру, которая закрывалась крышкой, открывали вакуумный затвор. В вакуумной камере резко падало давление, и начинался бурный вскип металла; чтобы избежать аварийных ситуаций, в вакуумную камеру напускали воздух, снижая этим давление. Таким образом, при всех работающих вакуумных насосах путем напускания воздуха регулировалась интенсивность дегазации металла.

Предлагаемый способ управления процессом ковшевого вакуумирования стали, позволяет сократить время вакуумирования, уменьшить расход электроэнергии при работе вакуумных насосов с электрическим приводом, ликвидировать аварийные ситуации.

Формула изобретения

Способ управления процессом вакуумирования стали, включающий измерение расхода отходящих газов, о т л и ч а ю шийся тем, что, с целью сокращения времени вакуумирования металла в ковше, снижения энергопотребления вакуумных насосов и ликвидации аварийных ситуаций, измеряют производную от расхода отходящих газов и при изменении ее знака, снижают давление в вакуумной камере путем подключения очередной группы вакуумных насосов.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ N 1216495, кл. 31 В 27/16, 1961.

2. Авторское свидетельство СССР и 379638, кл. С 21 С 7/00,, 1971.

89966

Рог, "

Э уц %ни т.ст.

150

05, 8РИ

pð- Жение 8 3акуунноб канера

0 - Рсл03 Отхо8ящил мздой iiz.2

Составитель l0. Романов

Редактор 8. Данко Техред Корректор Ю. Макаренко

Тираж 586 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5-35, Раушская наб., д. 4/5

Заказ 12090/36 филиал ППП "Патент", г, Ужгород, ул. Проектная, 4