Способ управления процессом вакуумирования стали

Иллюстрации

Показать всеРеферат

Союз Советских

Соцналнстнческнх

Республнк

ОП ИСАКИИ

< 899671

Б.П. Чумаков, Г.В. Алексенко, В.И.-.Явойский, В.Н.Лебедев, И.Е. Косматенко, В.И. Сыров, Л.С. ) ерохов и;Л.С.Ефремова

1

Московский ордена Трудового Красного Зйамени=-институт стали и сплавов (72) Авторы изобретения (7l) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВАКУУМИРОВАНИЯ

СТАЛИ

Изобретение относится к области внепечной обработки стали и может быть использовано для проведения процесса вакуумирования стали в ковше.

Известен способ, включающий вакуумную обработку кипящей стали в изложнице, при которой осуществляется контроль по изменению давления в рабочем пространстве и химическому составу откачиваемых газов, а указани10 ем об окончании процесса является приближение соотношения СО и Н в откачиваемых газах к величине 1:2 (1).

Недостатком способа является то, что он применим лишь к методу струй1S ной дегазации при отливке слитков, при использовании его требуется массспектрометр со счетно-решающим устройством, который в процессе дегаэации непрерывно осуществляет измерение соотношений СО и Ну для задания по значению их величин скорости, изменения давления в рабочем пространстве изложницы.

Наиболее близкий к изобретению явпяется способ контроля. процесса циркуляционного вакуумирования стали, при котором, используя емкостной датчик, измеряют высоту подъема газометаллической смеси в вакуумной камере установки циркуляционного вакуумирования стали, используя тенэометрическую аппаратуру определяют массу металла и по значению производной находят максимум от произведения высоты подъема газометаллической смеси на массу металла, по которому определяют и поддерживают требуемый расход инертного газа, соответствующий оптимальному режиму дегаэации 121.

Однако испольэовать такой способ контроля можно тогда и только тогда, когда вакуумируемый металл продувается инертным газом, так как максимум от произведения высоты подъема газометаллической массы на массу металла является функцией от расхода инертного газа. Кроме того, использовать ем"

3 8996 .костной датчик при ковшевом ваууми,рования нельзя, так как в ковше 80903 объема занято металлом, а 10-203 объема остается под вскип, что, соответственно, снижает чувствительность емкостного датчика по высоте вскипа расплава, (При циркуляционном вакуумировании как раз наоборот, 5-103 объема занято металлом, а 90-95/ объема остается на вскип металла). 19

Цель изобретения — сокращение времени вакуумирования металла в ковше, уменьшение потерь металла и экономия расхода пара при работе пароструйного насоса.

Поставленная цель достигается согласно способу управления процессом вакуумирования стали, включающем изменение высоты подъема газометаллической смеси, при этом измеряют производную от высоты подъема газоме;таллической смеси и при изменении ее знака снижают давление в вакуумной камере путем включения ступеней пароструйного насоса.

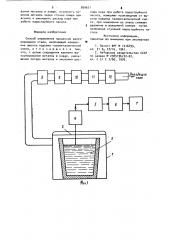

На Фиг. 1 представлена схема управления процессом ковшевого вакуумирования стали; на фиг. 2 — диаграмма измерительного прибора.

В вакуумной камере 1 находится ковш 2 с металлом, на крышке вакуумной камеры 3 установлена контактная система 4, следящая за уровнем металла в ковше, с реостата дистанционной передачи показаний контактной системы 4 сигнал поступает на измерительный прибор 5, а с него — на блок 6 дифференцирования, с блока 6 дифференцирования сигнал поступает на измерительный прибор 7, у которого ноль измерения расположен на средине шкалы прибора.

Вентили 8-12 предназначены для открытия трубопроводов с паром, который поступает в сопла ступеней пароструйного насоса.

Управление процессом вакуумирования стали в ковше производится следующим образом.

В вакуумную камеру 1 устанавливают 11 ковш с расплавом 2. Вакуумную камеру 1 закрывают крышкой 3. Включается контактная следящая система уровня расплава в ковше, после. того, как контактная система 4 начинает отсле- SS живать уровень расплава, ее реостат дистанционной передачи показаний устанавливают на нуль, который опреде71 4 ляют по шкале измерительного прибора 5. Открывают вентиль 8, в сопло первой ступени пароструйного насоса поступает пар, в вакуумной камере 1 создается разрежение, равное 200180 мм рт.ст. В верхних слоях расплава в ковше образуются газовые пузырьки, которые поднимаются на поверхность. B результате появления пузырьков уровень расплава в ковше поднимается до 0,4-0,5 и, контактная система 4 отслеживает изменение уровня, и через измерительный прибор 5 и блок 6 дифференцирования производная от изменения уровня расплава фиксируется на приборе 7. Первоначально, в результате вскипа расплава, производная резко увеличивается, а затем монотонно приближается к нулю.

Как только производная поменяет знак, что соответствует снижению уровня расплава в ковше и окончанию дегазации верхнего слоя расплава, оператор открывает вентиль 9 и включает вторую ступень пароструйного насоса, при этом в вакуумной камере создается разрежение 80-1000 мм рт.ст. Начинается дегазация следующего слоя металла, вновь увеличивается уровень расплава до 0,4-0,5 м, контактная система отслеживает уровень, оператор по величине и знаку производной, которая фиксируется на приборе 7, оп" ределяет, когда закончится дегазация металла. При изменении знака производной оператор, открывая вентиль 10, включает третью ступень пароструйного насоса. В камере создается разрежение 40-45 мм рт.ст. Вновь происходит вскип расплава, и оператор по величине и знаку производной определяет время включения следующей ступени пароструйного насоса.

После включения четвертой ступени пароструйного насоса разрежение в вакуумной камере составляет 510 мм рт.ст. После окончания вскипа, достигающего величины 0,2-0,3 м расплава, включается последняя (пятая) ступень пароструйного насоса, разрежение в вакуумной камере снижается до 1-2 мм рт.ст., и после окончания последнего вскипа расплава вакуумирование заканчивается.

Таким образом, использование предлагаемого способа управления процессом вакуумирования стали в ковше поз зволяет сократить время вакуумиро5 89967 вания металла в ковше, исключить перелив металла через стенки ковша при вскипе и уменьшить расход пара при работе пароструйного насоса.

Формула изобретения

Способ управления процессом вакуумирования стали, включающий измере- 1© ние высоты подъема газометаллической смеси, отличающийся тем, что, с целью сокращения времени вакуумирования металла в ковше, уменьшения потерь металла и экономии расхода пара при работе пароструйногь насоса, измеряют производную от высоты подъема газометаллической смеси, при изменении ее знака снижают давление в вакуумной камере, путем включения ступеней пароструйного насоса.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Ю 1216495, . 31 В 27/16, 1961.

2. Авторское свидетельство CCCP по заявке М 2385196/22-02, кл. С 21 С 7/00, 1976. ис

899671

"H,8

240

f8o

120

Р- Мление Я 5пкуунноо" каиере — — — — Н -8исама 5скииа росыаба

uz.2

Тираж 586 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, N-35, Раушская наб., д. 4/5

Заказ 12090/36

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Ю. Романова

Редактор В. Данко Техред М. Надь Корректор Н. Швыдкая