Способ термообработки гранулированного или крупнозернистого продукта

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 8991з91

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социапистическив

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.05.80 (21) 2928657/22-02 с присоелинением заявки ЭЙ (23) Приоритет

Опубликовано 23.01.82. Бюллетень №3 (51)M. Кл, С 22 В 1/26

3Ъоударствкииый квинтет

СССР до делам изобретений н открытий (53) УДК669..1:622.788 (oS8.8) Дата опубликования описания 23.01.82 (72) Авторы изобретения

В, Н. Чвырев, Л. С. Болихова и С. И. Фоменко (7!) заявители (54) СПОСОБ ТЕРИООБРАБОТКИ ГРАНУЛИРОВАННОГО

ИЛИ КРУПНОЗЕРНИСТОГО ПРОДУКТА

Изобретение относится к черной металлургии, в частности может быть использовано для охлаждения после обжиговых печей железорудных окатышей, крупнозернистой извести, цементного клинкера.

Известен способ охлаждения окатышей, включающий ступенчатое охлаждение фильтрацией через слой газового агента, причем на второй ступе ни охлаждения с 800-900 С - со скоростью 1,2-2,0 скорости начала пеевдоожижения окатышей Щ

Недостатки известного решения большой расход охлаждающего агента, воздуха; большие энергозатраты на перемещение его. Теплообмен между охлаждающим воздухом и окатышами в псевдоожиженном слое при скорости фильтрации, равной 1,7-2,0 скорости псевдоожижения,окатышей, характеризуется коэффициентом теплоотдачи, равным 230-250 ккал/м ч град. При этом активная высота псевдоожиженно\ го слоя, на которой теплообмен в системе воздух-окатыши практически завершается, составляет 1200-1300 мм.

Минимальный удельный расход воздуха 1500-1800 нма на тонну охлаждае5 мых окатышей возможен при высоте псевдоожиженного слоя не менее

1200 мм. При этом суммарное сопротивление кипящего слоя и газораспреде тю лительной решетки не менее 1600 мм вод. ст. Для охлаждения в более низких слоях расход охлаждающего агента необходимо увеличить в 1,5-2 раза.

Энергозатраты на перемещение охлажI5 дающего агента в любом случае не ниже 15-20 кВт ч на тонну окатышей.

Наиболее близким решением по технической сущности и достигаемому результату к изобретению является способ термообработки гранулированного материала, включающий охлаждение или нагревание гранулята в противоI точно движущемся мелкодисперсном псевдоожиженном теплоносителе (21

40

3 8g

Недостатком способа является то, что он предполагает передачу топлива в основном мелкодисперсному теп. лоносителю, при интенсивной теплопередаче удельный расход мелкодис" персного теплоносителя должен быть более 2-3 кг на кг горячего продукта.

Количество мепкодисперсного теплонисителя можно сократить путем организации многократной циркуляции его через аппарат кипящего слоя, но в любом случае энергоэатраты на перемещение мелкодисперсного материала значительные.

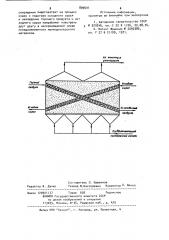

Цель изобретения - сокращение энергозатрат на процесс охлаждения, Эта цель достигается тем, что в способе, включающем термообработку гранулированного или крупнозернистого продукта после термической обработки в слое мелкодисперсного мате риала, сушку и подогрев исходного сырья и охлаждение горячего продукта осуществляют одновременно, причем потоки горячего продукта и исходного сырья направляют навстречу друг другу в неперемещаемой среде псевдоожиженного мелкодисперсного материала, На чертеже изображена схема реализации предлагаемого способа.

Способ осуществляют следующим образом.

В удлиненном аппарате кипящего слоя псевдоожижают мелкодисперсный материал: кварцевый песок, бой окатышей, известняк, железную руду газообразным агентом - воздухом и охлажденными дымовыми газами. Го— рячий продукт, подлежащий охлажде нию, например окатыши, после обжи говой машины подают в торцевую -часть аппарата кипящего слоя. С другой торцевой стороны, навстречу потоку горячих окатышей подают сырые окатыши. Иелкодисперсный материал используют только как среду, интенсифицирующую теплообмен между погруженным в нее крупнозернистым исходным сырьем и горячим продуктом. Время охлаждения железорудных окатышей с 800 С до 100 С в кипящем слое мелкодисперс-, ного материала равно 3-5 мин. Оно определяет продолжительность пребывания окатышей в слое. Время сушки и подоГрева сырых окатышей до 250350 С также 3-5 мин. Так как процессы охлаждения, сушки и нагрева совмещают, то объем мелкодисяерсного материала как среды, интенсифицирующей теплообмей, сокращают примерно вдвое. А вследствие того, что все физическое тепло горячего продукта передают сырью, а не промежуточному теплонрсителю, иелкодисперсный материал не подвергают многократной циркуляции., он находится постоянно в аппарате в псевдоожиженном состоянии, и энергозатраты на его перемещение сведены к минимуму.

Пример . B аппарате кипящего слоя длиной 3,0 м, шириной 0,8 и псевдоожижают мелкодисперсную средубой окатышей фракции 0,14-0,35 мм в слое высотой 300 мм при скорости псевдоожижения 0,4 м/с. Температура воздуха под газораспределительной решеткой 25 С. давление 800 мм рт.ст.

Через торец аппарата вводят горячие окатыши и в перфорированном коробе, погруженном в мелкодисперсную среду псевдоожиженного слоя и доступном для ее проникновения, транспортируют к противоположному торцу аппарата, откуда их выгружают. Диаметр окатышей 5 мм, начальная температура

800 С, температура после охлаждения

100 С. Холодные сырые окатыши влажностью 10-123 и темрературой 1520 C вводят B кипящий слой навстречу потоку горячих окатышей, их также транспортируют в перфорированном коробе. Температура нагреваемых окатышей на выходе 285 С. Псевдоожижающий агент — воздух - нагревается до температуры 140 С, его очищают от пыли в циклонах и подают на cî.релки обжигового аппарата. Производительность установки - 10 т/ч.

Предлагаемый способ дает возможность осуществить охлаждение в любой среде — окислительной, восстанавительной, нейтральной с минимальным расходом мелкодисперсного материала при сохранении низкого расхода газообразного агента.

Формула изобретения

Способ термообработки гранулированного или крупнозернистого продукта, включающий сушку, подогрев и охлаждение в псевдоожиженном слое мелкодисперсного материала, о т л ич а.ю шийся тем, что, с целью

899691

На аюстку р утилизрцифу аозаобрознви авета

Составитель Л. Шашенков

Техред Ж.Кастелевич Корректор Л ° Шеньо

Редактор В, Данко

Заказ 120921/37 Тираж 656 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиа ППП "Патент", г. Ужгород, ул. Проектная, 4

5 сокращения энЕргозатрат на процесс сушку и подогрев исходного сырья и охлаждение горячего продукта и ис ходного. сырья направляют навстречу друг другу в неперемещаемой среде псевдоожиженного мелкодисперсного материала.

Источники информации, принятые во внимайие при экспертизе

1. Авторское свидетельство СССР 529246, кл..С 22 В 1/26, 22.08,74.

2. Патент Франции Р 2093380, кл. f 27 В 21/00, 1971.